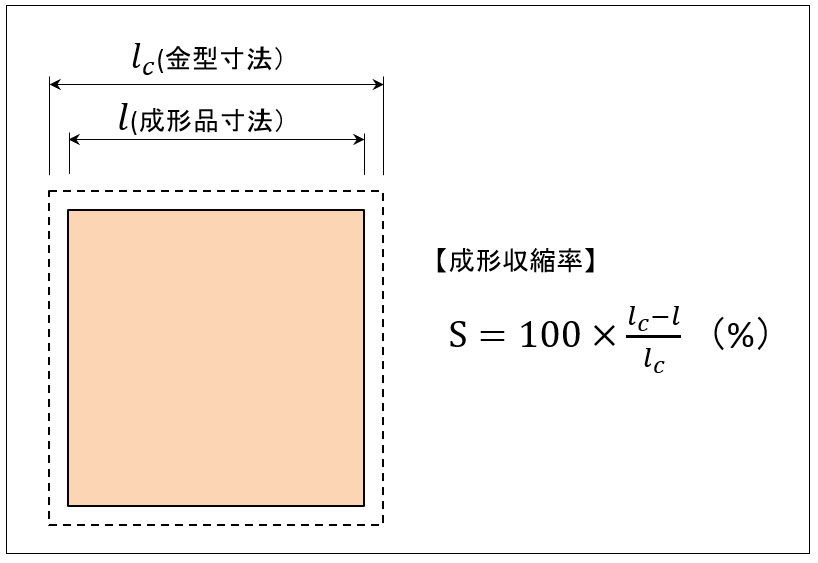

プラスチック材料は温度や圧力の変化によって体積が膨張・収縮する※1。温度が高いほど体積は膨張するので、金型は成形品よりも大きく作られている。そのときの成形品と金型の空間(キャビティ)寸法の差を成形収縮率という。

※1 このような圧力、体積、温度の関係をPVT特性という。

成形収縮率は以下の式で求められる。

<参考記事>

成形収縮率の計算 ※web上で計算できます。

成形収縮率は材料の種類によって異なる。以下に主なプラスチックの成形収縮率を示す。

主なプラスチックの成形収縮率(※2)

| 成形収縮率(%) | ||

| 結晶性プラスチック | PE | 1.5~4.0 |

| PP | 1.0~2.5 | |

| PA | 1.0~2.2 | |

| POM | 1.5~2.5 | |

| PBT | 1.8~2.2 | |

| PPS | 1.1~1.9 | |

| 非晶性プラスチック | PVC | 0.2~0.7(硬質) |

| PS | 0.4~0.7 | |

| PMMA | 0.2~0.6 | |

| ABS | 0.4~0.6 | |

| PC | 0.5~0.7 | |

| m-PPE | 0.5~0.7 | |

※2 データの出所と注意点は下記ページの「※1」を参照

「結晶性プラスチックと非晶性プラスチックの特徴」

成形収縮率は材料の種類だけではなく、以下についても考慮する必要がある。

<結晶性プラスチックと非晶性プラスチック>

結晶性プラスチックは温度を上げていくと、融点付近で結晶部分が溶融し体積が急激に大きくなる。そのため結晶構造を持っている結晶性プラスチックの方が、非晶性プラスチックよりも成形収縮率が大きい。成形収縮率が大きくても成形品全体で一律に膨張・収縮するのであれば、寸法精度に問題は起きない。しかし、成形条件によって結晶化度(結晶部分の割合)が変化することや、成形時の溶融プラスチックの流れに沿って結晶化しやすいことなどから、一般に結晶性プラスチックの寸法精度は悪くなる傾向にある。

<冷却速度>

同じ材料でも冷却速度の違いによって、成形収縮率に差が生じる。一般に冷却速度が遅いと成形収縮率が大きくなる。そのため厚肉部分や金型の冷却能力が低い部分は、成形収縮率が大きい。このような成形収縮率の差は反りや変形、ヒケなどの原因となる。

<金型内圧力>

金型内の圧力の違いによっても成形収縮率に差が生じる。保圧、ゲートからの距離など。

【参考文献】

JIS K7152-4 「プラスチック-熱可塑性プラスチック材料の射出成形試験片-第4部:成形収縮率の求め方」

高野菊雄 『プラスチック材料の選び方・使い方』 工業調査会

最終更新 2018年5月24日

スポンサードリンク

| > 加飾 |

| > 吸水率 |

| > クレーズ(クレージング) |

| > ***** |

| > 超音波溶着 |

| > 超高分子量ポリエチレン |

| > ***** |

| > 熱可塑性エラストマー(TPE) |

| > 熱履歴 |

| > ***** |

| > ***** |

| > メルトボリュームフローレイト |

| > メルトマスフローレイト |

| > ***** |

| > ***** |

| > ***** |

| > ***** |

| > レオロジー |

| > ***** |

| > ***** |

| > ***** |

| > ***** |

| > ***** |

| > craze(crazing) |

| > ***** |

| > ***** |

| > ***** |

| > ***** |

| > ***** |

| > MFR(melt mass-flow rate) |

| > MVR(melt volume-flow rate) |

| > PE-UHMW |

| > pinpoint gate |

| > post-consumer material |

| > pre-consumer material |

| > RTI(Relative Thermal Index) |

| > ***** |

| > short shot |

| > weld line |

| > ***** |

| > ***** |

| > ***** |

| > ***** |