入念に強度設計を行ったとしても、設計の前提に不備などがあると、不具合を避けることができません。そのため強度設計においては、余裕代として安全率(安全係数)を設定するのが普通です。

強度設計における安全率は次のように定義できます。

安全率=基準強さ/設計上想定される最大応力

例えば製品に作用すると想定される最大応力が25MPa、使用材料の基準強さが100MPaであれば、安全率は4ということになります。多くの設計現場で毎日のように使われる言葉ですが、人によってその解釈が異なるのが実情です。プラスチックはその特性上、安全率の考え方を明確にすることが特に重要な材料です。

安全率の考え方

安全率というと材料力学の教科書などによく出てくるのが、下記の「アンウィンの安全率」です。

アンウィンの安全率

| 静荷重 | 繰り返し荷重 | 衝撃荷重 | ||

| 片振り | 両振り | |||

| 鋼 | 3 | 5 | 8 | 12 |

| 鋳鉄 | 4 | 6 | 10 | 15 |

| 木材 | 7 | 10 | 15 | 20 |

| れんが・石 | 20 | 30 | - | - |

プラスチックでも同じように、指針となるような安全率の数字があればと考えるかもしれません。しかし、前提条件により必要な安全率が大きく異なるので、一律に「プラスチックは安全率3以上」などといった数字を出すことはできません。

プラスチックの強度設計で適切な安全率を設定できるようになるためには、その考え方を理解する必要があります。

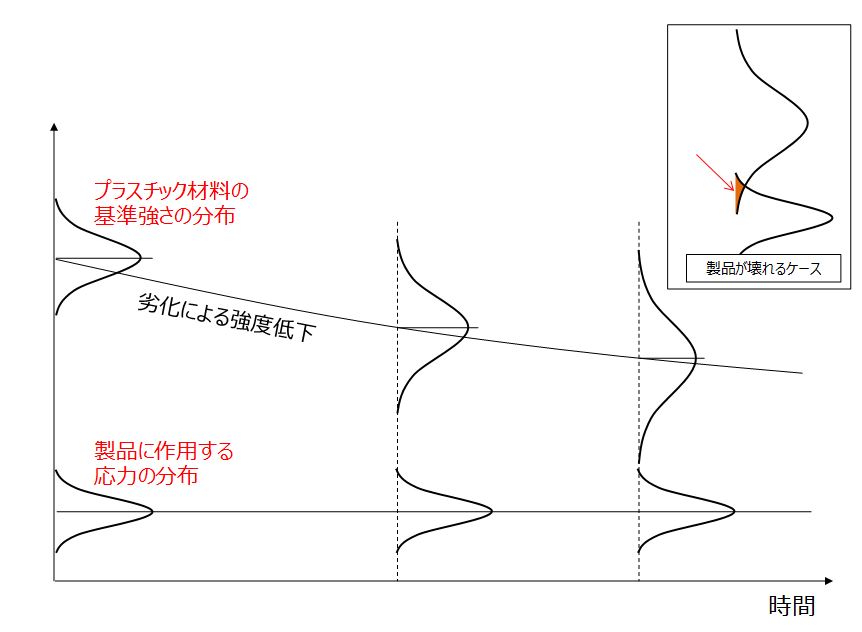

安全率を設定する際に、参考になる考え方がストレス・ストレングスモデルです。

ストレス・ストレングスモデル

(参考文献※1を参考に作成)

縦軸が製品に作用する応力(ストレス)と材料の基準強さ(ストレングス)、横軸が時間を表しています。基準強さと最大応力のグラフが交わった時、製品が壊れる可能性があることを意味しています。

まず大事なことは製品に作用する応力にも、プラスチック材料の基準強さにも上下に広がったバラツキがあることを理解することです。次に基準強さのグラフが時間の経過とともに徐々に低下し、そのバラツキの幅が大きくなっていくことを頭に入れます。

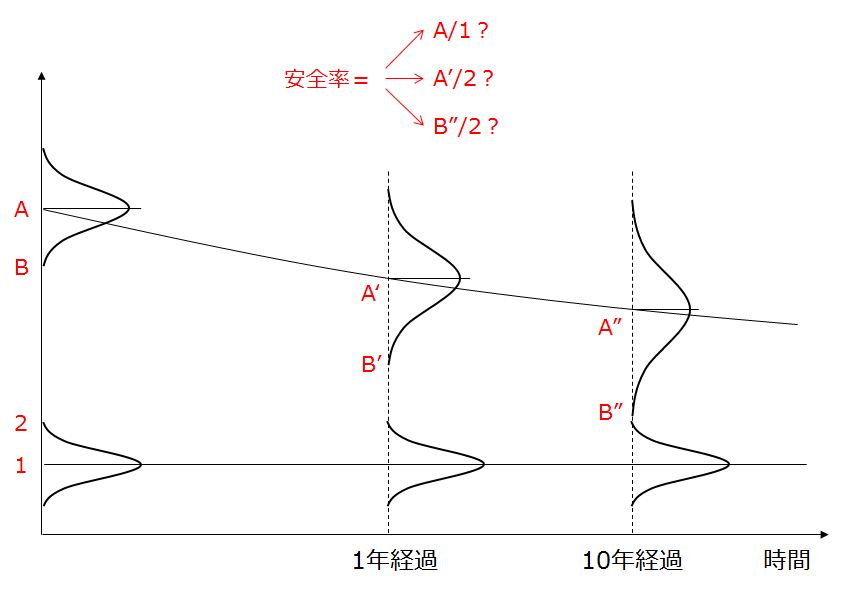

安全率を設定する際は、このグラフにおける基準強さのどの部分と、最大応力のどの部分を安全率の分母と分子に入れるかを明確にする必要があります。「A/1」と「B"/2」で同じ安全率にするのがおかしな話であることは容易に理解できるはずです。

金属材料のように最低限の強度が保証され、経年劣化の程度が小さい材料の場合は、このような考え方をする必要はないかもしれません。しかし、プラスチックは保証された強度が存在せず、経年劣化の程度が非常に大きな材料です。このような考え方をベースに安全率を設定しないと、大きなトラブルの原因となります。アンウィンの安全率のように、プラスチックの安全率に目安となる数字を定めることがナンセンスであることが分かると思います。

スポンサードリンク

もう少し詳しく説明していきます。

実際に安全率を設定する際には、以下の4つについてしっかり考えることが大切です。

①何を基準強さにするか

②基準強さのバラツキ

③基準強さの経年劣化

④最大応力のバラツキ

①何を基準強さにするか

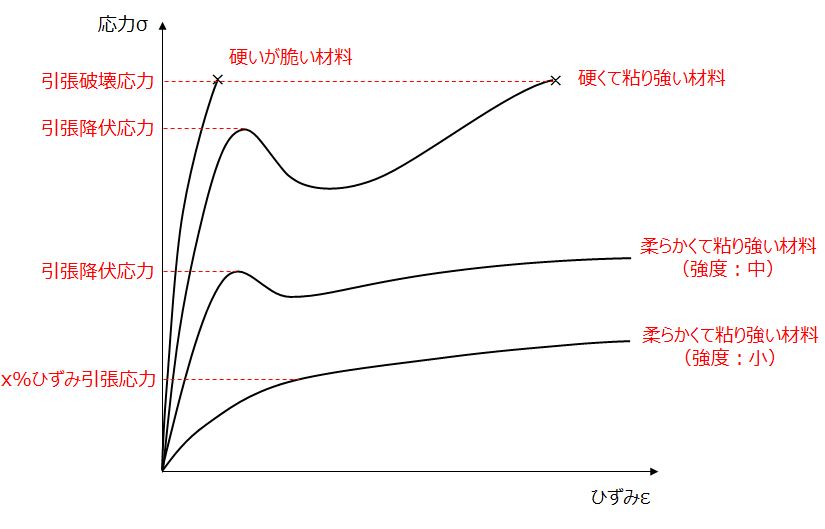

下記図のようにプラスチックは材料により様々な応力-ひずみ曲線を描き、材料の強さを示す指標が複数存在します。

(詳しい解説は「プラスチック製品の強度設計 応力-ひずみ曲線」)

応力-ひずみ曲線と強度

一般に降伏応力を基準強さにすることが多いですが、プラスチックの中には明確な降伏応力を示さない材料もあります。設計している製品の要求事項に合わせて、何を基準強さにするかを明確にしなければなりません。

実務的な面から考えると、プラスチック原料メーカーが公開している物性表に記載されている強度を基準強さに選ぶのが現実的です。プラスチック原料メーカーは、各材料毎に強さを示す指標を変えています。それは応力-ひずみ曲線の特性や製品の用途を考慮して選択されています。プラスチックの特性は非常に幅が広いため、「降伏応力を基準強さにする」といった一律の設定をすることは難しいでしょう。

その他にも衝撃、繰り返し荷重、クリープなどが想定される場合は、別途基準強さを選定する必要があります。

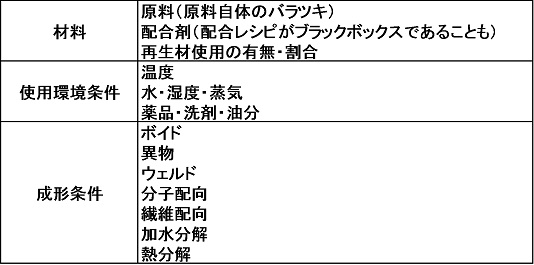

②基準強さのバラツキ

基準強さとして何を採用するかを決めた後は、そのバラツキについて考える必要があります。プラスチックには金属材料のように強度上の規格がありません。原料や配合剤の中身が知らないうちに変わっていたり(参考記事:サイレントチェンジ)、成形条件の管理が行き届いてなかったりすると、そのバラツキは非常に大きくなります。また、使用環境条件の違いは基準強さそのものを大きく変動させます。これらのバラツキをよく把握した上で安全率を設定しなければなりません。

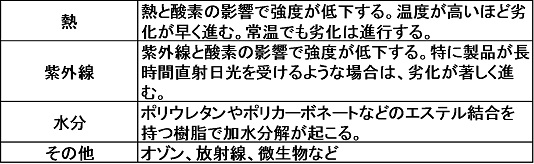

以下は基準強さバラツキの代表的な要因です。

特に温度環境はプラスチックにとって最も大きな影響を与える条件の一つです。どの温度における強度を基準強さに設定するかで、必要な安全率の大きさは全く違うものになります。

③基準強さの経年劣化

プラスチック材料のやっかいな特性として、経年劣化の程度が大きいということが挙げられます。プラスチック製品の不具合のかなりの割合が経年劣化が原因です。

以下は経年劣化の代表的な要因です。

これらの要因によりプラスチックの強度は徐々に低下していきます。紫外線や水分はそれが存在しない場合、大きな影響を及ぼすことはありませんが、熱に関しては、ほぼすべてのプラスチックで影響があります。特に高温で使用するプラスチックは、熱劣化を考慮しないと強度設計はできないといっても過言ではありません。

劣化の程度を評価するためには、アレニウスの式などを使った加速試験を行います。

また、経験則として「10℃2倍則(10℃半減則)」が設計現場で利用されています。この経験則がぴったり当てはまるケースは多くありませんが、当たり付けもしくは意識付けという意味では便利な考え方です。

経年劣化を評価するためには、かなりのコストと時間が必要です。正確な経年劣化の程度がよくわからないケースも多いものです。そのような場合は、安全率を少し大きめに設定する必要があるでしょう。

④最大応力のバラツキ

製品に発生する最大応力を高精度に見積もることは容易ではありません。以下は代表的なバラツキの要因です。

特に製品がどのように使われるかの設定は、設計者の考え方に大きな影響を受けます。組織として十分な議論を行った上で設定することが求められます。下記ページで詳しく解説していますので、参考にしてください。。

参考記事:プラスチック材料を使った製品の「使われ方」の見極め

これら4つの条件を十分に考慮した上で、安全率を設定していきます。

| 『図解! わかりやすーい 強度設計実務入門 基礎から学べる機械設計の材料強度と強度計算』(日刊工業新聞社) 田口宏之(著)※本サイト運営者 |

| 強度設計をしっかり行うには広範囲の知識が必要です。本書は、多忙な若手設計者でも強度設計の全体像を効率的に理解できることを目的に執筆しました。理論や数式の導出は最低限にとどめ、たくさんの図を使って解説しています。 |

【参考文献】

※1 工学研究社 信頼性工学入門講座 No.4 『信頼性試験と保証』

日本機械学会(編) 『機械工学便覧』

<設計者のためのプラスチック製品設計>

関連記事&スポンサードリンク