熱可塑性プラスチックのメリットは、成形した後でも熱をかけて溶かせば何度でも再利用できることです。プラスチックの成形では、ランナーやスプル、捨てショット、ミスショット、検査不合格品など多くの端材、廃材が出ます。それらは再生材(再生材料)として利用することができます。廃材の量が多い製品や材料単価の高い製品では、再生材をうまく活用することが低コスト化や環境負荷低減につながります。

しかし、再生材の物性はバージン材(新品の材料)と同じではありません。その特性をよく理解して使わないと、トラブルの原因となります。

本稿では同一工程内から出る端材、廃材によって得られる再生材を念頭に、再生材の特性と設計時の注意点について解説します。

※再生材の定義について

<参考記事>

プラスチックのリサイクルと「再生材料」の定義

再生材利用の流れ

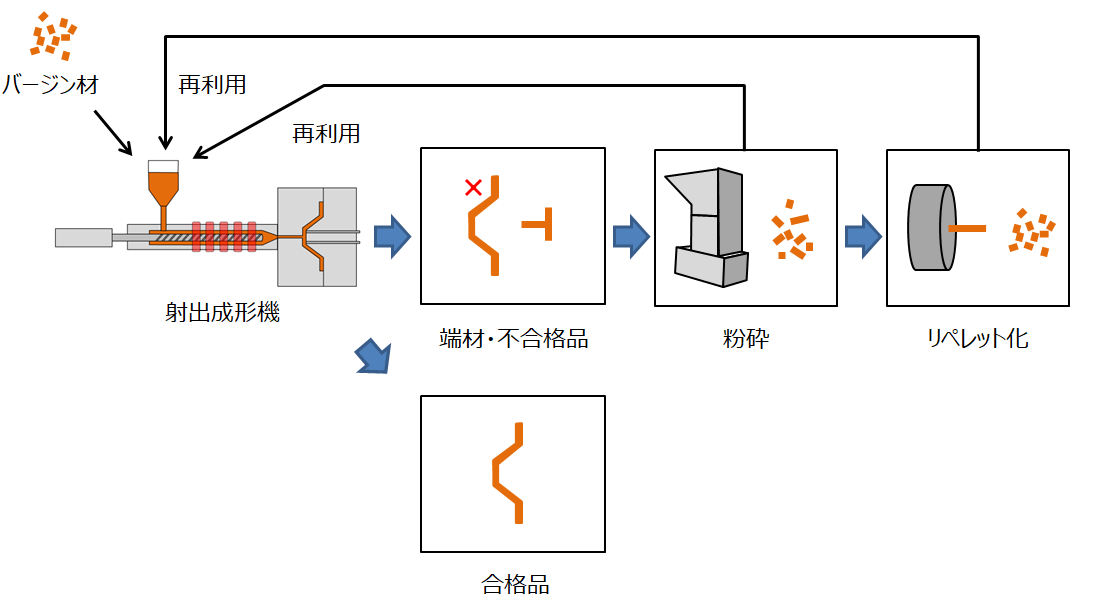

一般に工程内から出る端材、廃材を使った再生材は下図のような流れで利用されます。

ランナーやスプルなどの端材、検査で不合格となった成形品などを粉砕機にかけて、バラバラの破片にします。その破片をそのまま成形機に戻すこともありますが、成形条件が厳しい場合には、破片を溶融しバージン材と同じようなペレットに加工します(リペレット化)。再生材はバージン材に一定量混ぜて使用することが一般的です。

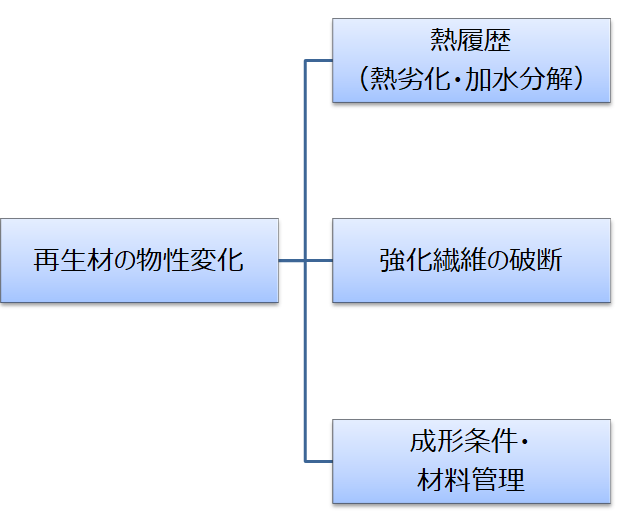

再生材の物性に与える影響

再生材の物性は、主に以下の3つ要因により影響を受けます。

それぞれについて詳しく見ていきましょう。

①熱履歴の影響

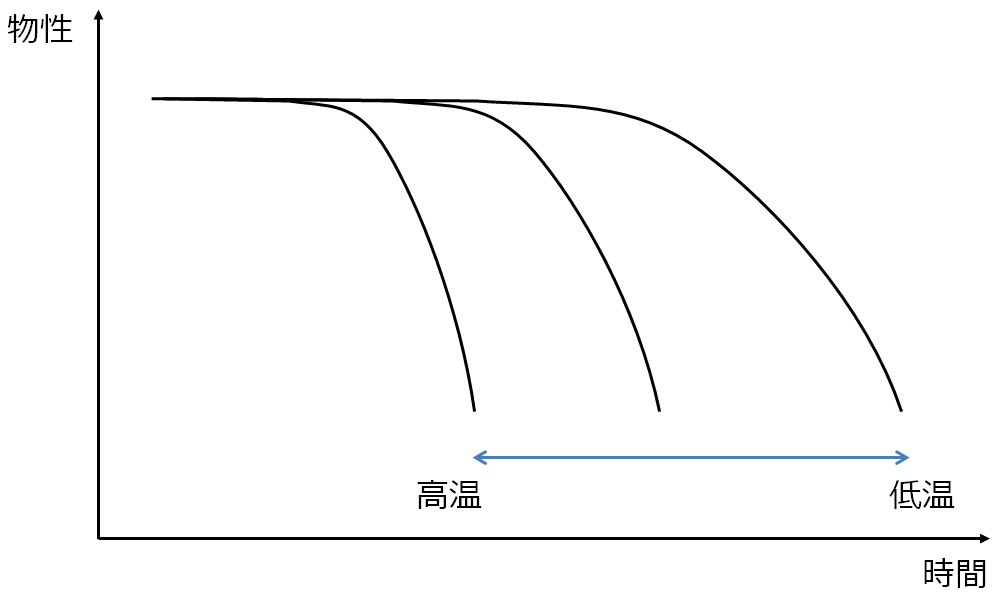

プラスチックは高温環境下で熱劣化や加水分解を生じ、物性が変化します。物性の変化は一般的に、一定期間は緩やかに低下し、ある時点になると急激に低下します。環境温度が高いほど、短期間で物性が急激に低下するポイントに達します。

成形やリペレット化は高温ではあるものの、時間的には短いので、強度などの物性低下は緩やかです。一方、材料によっては劣化により分子が切断され、分子量の低下(メルトマスフローレイトの上昇)が起こります。分子量が低下すると材料の伸びが小さくなり、脆くなっていきます。また、長期的な特性であるクリープ性能などに影響を与えます。

バージン材と混ぜる再生材の比率が高いほど何度も繰り返し高温にさらされますので、熱履歴の影響が大きくなります。したがって、再生材の使用比率は20~30w%(重量分率)とすることが一般的です。UL認定材料においても再生材(工程内端材)の使用が25w%まで認められています※1。

成形条件が厳しい場合にはリペレット化を行いますが、リペレット化しない場合に比べて一回余分に熱履歴がかかることに注意が必要です。

熱履歴の影響が顕著に出るのが材料の色調です※2。目立つ部位や要求の厳しい部位に使用する場合には、十分な評価を実施する必要があります。

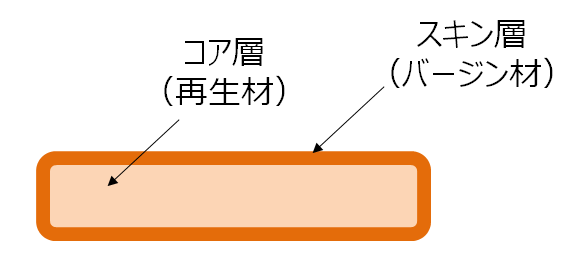

外観部への影響を避けつつ、再生材を使う方法として、サンドイッチ成形※3という成形法があります。下図のように製品の内部(コア層)に再生材を使い、外側(スキン層)にバージン材を使うことができます。

②強化繊維の破断

ガラス繊維などの強化繊維を含む材料は、成形・再生を繰り返す中で繊維が破断し、物性が大きく低下します※4。下図のように再生材使用比率が高いほど、再生回数が多いほど、物性の低下は顕著になります。

③成形条件・材料管理

端材や廃材、再生材の材料管理が不十分な場合、工場内の粉塵や油分などが入り込む可能性があります。熱履歴で大きな影響がない場合でも、異物が混入すると応力集中源となって強度の低下や外観不良を引き起こします。またPCやPETなどの加水分解を起こしやすい材料の場合、再生材の乾燥が不十分だと強度が大きく低下します。

また、酸化防止剤の種類や量も影響します。酸化防止剤として使われることが多いフェノール系酸化防止剤とリン系酸化防止剤のうち、リン系酸化防止剤は成形時に消費されるため、再生材比率が高い場合には、熱劣化の程度に違いを生じる可能性があります※5。

設計時の注意点

上記で述べた再生材の特性をよく理解した上で、再生材の使用可否を判断する必要があります。以下に設計時の注意点をまとめています。

[1]再生材の使用可否・使用上限を図面または仕様書に明記する

・再生材の使用が不可の場合も必ず明記する。

・再生材の定義を明確にする(「工程内端材に限る」等)

・使用上限をw%(重量分率)で示す。

※粉砕材は形状が一定ではないため体積では正確な計量ができない。

[2]見積り時に[1]を明確にする

・端材が多い製品や材料単価が高い場合には特に注意が必要。

[3]成形パートナーが適切な管理ができるか判断する

・再生材は熱履歴の影響よりも、成形条件や材料管理に大きな影響を受けることが多い。

[4]実際の成形条件で評価を実施した上で採用を決定する

・再生材の物性は材料や配合剤の種類、使用比率、熱履歴の回数、成形条件など様々な影響を受けて決まる。実験室のデータだけでなく、実際の成形条件における物性を評価することが重要。

再生材は適切に使用しないと性能を十分に発揮できません。その分安全率を上げてしまうと、コストダウンや材料削減のために再生材を使ったつもりが、むしろ使用量を増やさざると得ない状況になってしまいます。それでは本末転倒です。再生材の特性をよく理解して使用することが重要です。

スポンサードリンク

【参考文献】

※1 UL 746D ”Standard For Safety For Polymeric Materials - Fabricated Parts”

※2 磯山亮 他 「再利用プラスチックの添加剤と物性の研究(第2報)」 茨城県工業技術センター研究報告 第41号

※3 角一化成株式会社 webサイト 「サンドイッチ成形」 2018年4月16日閲覧

https://www.kakuichikasei.co.jp/seikeikakou/jushinishokuseikei/sandwich/

※4 野田康祐・山部昌 「再生樹脂を用いた射出成形品の物性低下要因の検討」 成形加工シンポジア(2006)

※5 春名徹 『高分子添加剤ハンドブック』 シーエムシー出版

寺澤章裕 他 「射出成形品の硬度および寿命の予測に関する研究」 山梨県富士工業技術センター業務・研究報告(2014)

隅田憲武・福嶋容子 「ポリプロピレンリサイクル材料の余寿命評価と品質管理」 マテリアルライフ学会誌 15.3 (2003)

東レ株式会社 「ナイロン樹脂 アラミン」 2018年4月16日閲覧

http://www.toray.jp/plastics/amilan/technical/tec_007.html

JIS Q9091「品質マネジメントシステムープラスチック再生材料ー事業プロセスパフォーマンスに関する指針」

<設計者のためのプラスチック製品設計>

関連記事&スポンサードリンク