前回の記事で、設計者にとって必要なプラスチックの知識は、材料、成形法、二次加工だということを説明しました。

今回からはその中の「材料」の「プラスチック」について説明していきたいと思います。

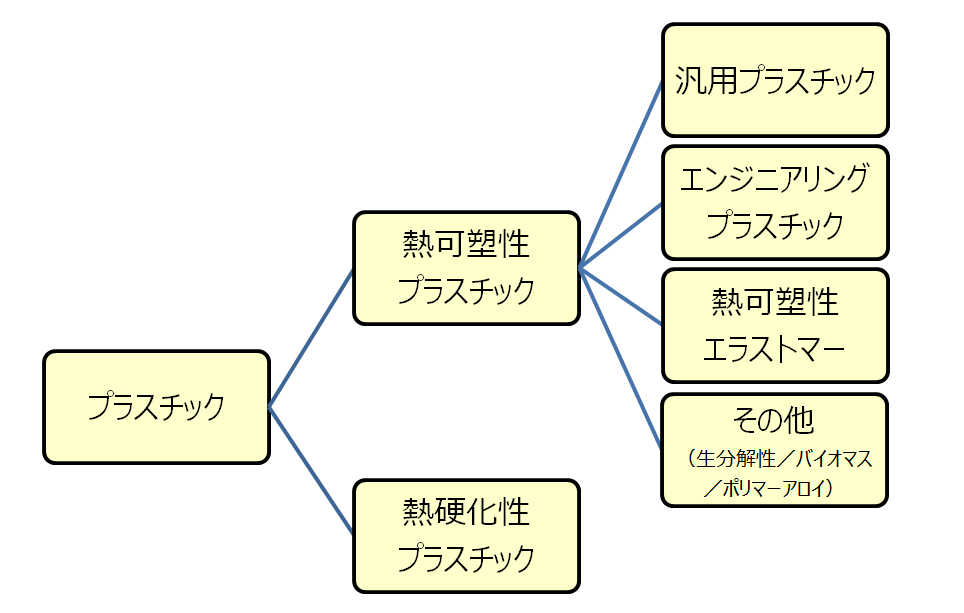

プラスチックは大きく以下のように分類することができます。

プラスチックの中で最も大きく異なるのが、熱可塑性プラスチックと熱硬化性プラスチックです。

熱可塑性プラスチックは、加熱すると軟化し流動性を持つようになるプラスチックです。私たちの身の回りにある多くのプラスチック製品が熱可塑性プラスチックで作られています。

熱硬化性プラスチックは、成形前は流動性を持っていて、熱を加えると硬化するプラスチックです。特に高い機械的強度や耐熱性などが必要なプラスチック製品に用いられています。

熱可塑性プラスチックと熱硬化性プラスチックの比較

| 熱可塑性プラスチック | 熱硬化性プラスチック | |

| 特徴 | ・成形前は固化した状態で、加熱すると軟化し流動性を持つようになる。冷却すると再び固化する。 |

・成形前は流動性を持っていて、熱を加えると固化する。 ・成形時に重合反応(高分子化)により硬化させる。三次元網目構造を形成するため、硬化後は冷却しても高温においても流動性を持つようにならない。 |

| メリット | ・成形時間が短い (低コストで生産可能) ・リサイクルに適している (一度成形したものでも再度熱を加えれば溶けるため) |

・機械的強度が高い ・耐熱性が高い ・耐薬品性に優れている |

| デメリット | ・機械的強度が低い ・耐熱性が低い ・耐薬品性に劣るものもある |

・成形時間が長い (コストが高くなる) ・成形上の管理がシビア ・リサイクルに適していない (材料自体が不溶不融のため) ・溶着ができない ・バリが出やすく二次加工が必要になる |

| 製品例 | ・食品包装用フィルム (低密度ポリエチレン) ・自動車バンパー (ポリプロピレン) ・排水管 (ポリ塩化ビニル) ・PETボトル (ポリエチレンテレフタレート) |

・航空機の構造材料 (炭素繊維強化エポキシ樹脂) ・化粧板 (メラミン樹脂) ・浴槽 (ガラス繊維強化不飽和ポリエステル樹脂) ・シート用クッション材 (ポリウレタン) |

熱硬化性プラスチックは一般的にコストが高くなります。材料選定の際には、製品に特に高い機械的強度などが求められない限りは、まずは熱可塑性プラスチックを候補として検討するのが基本です。また、成形加工メーカーも材料メーカーも、熱可塑性プラスチックか熱硬化性プラスチックのどちらかを専門にしているケースがほとんどなので、相談する時には注意が必要です。

スポンサードリンク

【参考資料】

プラスチック成形加工学会編集 『図解 プラスチック成形材料』 森北出版

次へ 熱可塑性プラスチック

前へ 設計者に必要なプラスチックの知識

<設計者のためのプラスチック製品設計>