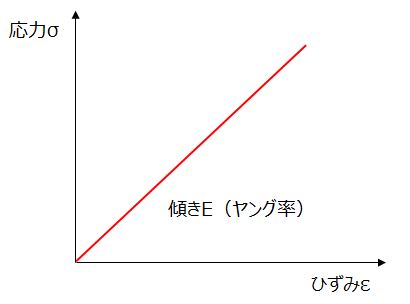

前回フックの法則に従う弾性範囲では、下の図のように応力とひずみが比例関係になることを解説しました。

しかし、実際に比例関係になるのは、応力やひずみが小さい時だけに限られます。材料力学は応力とひずみが比例関係であることを前提にしていますが、プラスチックの強度設計を行う上では、応力とひずみが比例関係にならない部分もしっかり考慮する必要があります。

応力とひずみの関係や、材料の性質を分かりやすく示すために用いられるのが応力-ひずみ曲線です。英語で応力はStress、ひずみはStrainですので、頭文字を取ってS-S曲線とも呼ばれます。下記の図のようなダンベル形試験片で、引張試験を行うことにより曲線を描きます(プラスチックの規格:JIS K7161-1、ISO527-1など)。

引張試験に使用されるダンベル形試験片

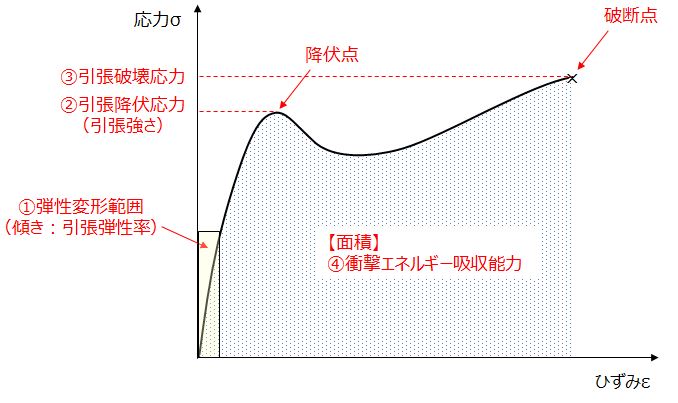

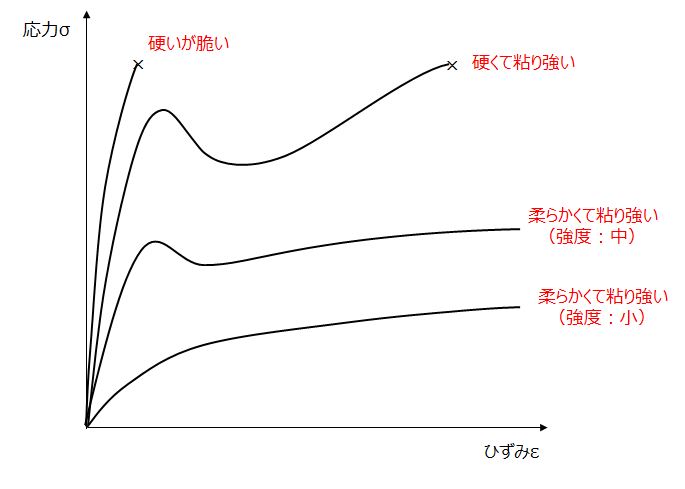

下記図はプラスチックの応力-ひずみ曲線の一例です。どのようなことが分かるか見てみましょう。

スポンサードリンク

①弾性変形範囲(引張弾性率)

応力やひずみが小さい時は、応力とひずみが比例関係になります。傾き(ヤング率)が大きいほど、変形させるのに大きな力が必要な「硬い材料」です。プラスチックの場合、完全に弾性変形となる範囲はほとんどありませんが、実用上弾性変形として考えられるのは、ひずみが1%ぐらいまでといわれています。

通常ヤング率は引張試験により測定されますが、試験の容易さなどから曲げ試験で測定されることもあります。どちらの方法で測定した値なのか分かるように、引張試験で測定したヤング率を引張弾性率、曲げ試験で測定したヤング率を曲げ弾性率と呼びます。曲げ弾性率は計算式により引張弾性率を近似したもので、理論的には引張弾性率とほぼ同じ値になります。しかし、実際には曲げ試験という試験方法自体の問題や、材料の異方性などが原因で両者に多少の違いが出ます。

※引張弾性率の測定

引張弾性率はひずみが0.05%と0.25%の2点間の傾きから計算される

(JIS K7161-1/ISO527-1)

②引張降伏応力(引張強さ)

応力が増えずにひずみが増える最初の部分、すなわち曲線の最初にできる山の頂上部分を降伏点といい、その時の応力を引張降伏応力といいます。降伏点が現れる材料の場合、引張降伏応力と引張強さは同じ値です。降伏応力を超える応力が発生すると、材料が塑性変形してしまうので、そのような応力が発生しないように強度設計を行う必要があります。

③引張破壊応力

試験片が破壊する時の応力を引張破壊応力といいます。降伏点が現れない材料の場合、引張破壊応力と引張強さは同じ値です。

④衝撃エネルギー吸収能力

曲線で囲まれている部分の面積は、衝撃エネルギーを吸収する能力を示します。この部分の面積が小さい材料は、大きな変形を伴わずにバキっと割れます(脆性材料/粘り強くない材料)。ポリスチレンやアクリルなどの脆性材料が典型的です。この部分の面積が大きい材料は、変形させても粘り強く、簡単には割れません。衝撃に強い材料として有名なポリカーボネートが代表的な例です。

応力-ひずみ曲線の形

プラスチックの種類により、応力-ひずみ曲線は様々な形をとります。下記は代表的なプラスチックの応力-ひずみ曲線の形を示したものです。

| 特徴 | 例 |

| 硬いが脆い (降伏点が現れない) |

ポリスチレン、アクリル、フェノール樹脂など |

| 硬くて粘り強い (降伏点が現れる) |

ポリカーボネート、ポリアミドなど |

| 柔らかくて粘り強い (強度:中) |

高密度ポリエチレン、ポリプロピレンなど |

| 柔らかくて粘り強い (強度:小) |

低密度ポリエチレン、ポリ塩化ビニル(軟質)など |

設計で使用したいプラスチックが、どのような曲線を描くのかをイメージした上で強度設計を行います。同じプラスチックでもグレードや配合剤の有無などにより違った曲線になりますので、材料メーカーに依頼するなどして、使用材料の応力-ひずみ曲線を入手しましょう。

スポンサードリンク

応力-ひずみ曲線の変化

応力-ひずみ曲線はプラスチックの種類によって異なるだけではなく、同じ材料でも条件によって形が変化します。応力-ひずみ曲線に影響のある要因を見てみましょう。

<温度、ひずみ速度の影響>

応力-ひずみ曲線は温度や試験時のひずみ速度(引張速度)に影響を受けます。温度が高くなると強度や硬さは低下しますが、粘り強くなります。また、ひずみ速度(引張速度)が速くなると、粘り強いプラスチックも脆性材料のような曲線に変化します。プラスチックがどのような条件で使用されるのかを十分に考えること、物性値を比較する場合には、試験条件を合わせることが大切です。

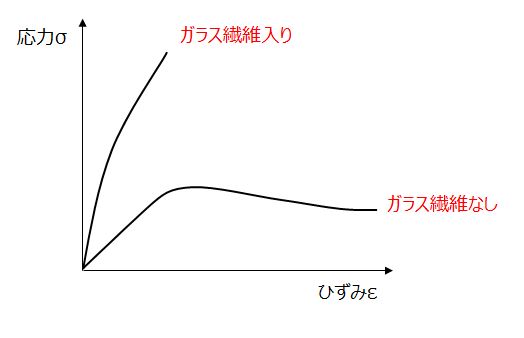

<ガラス繊維の影響>

ガラス繊維を入れると強度、硬さ共に大きく向上しますが、粘り強さは低下します。

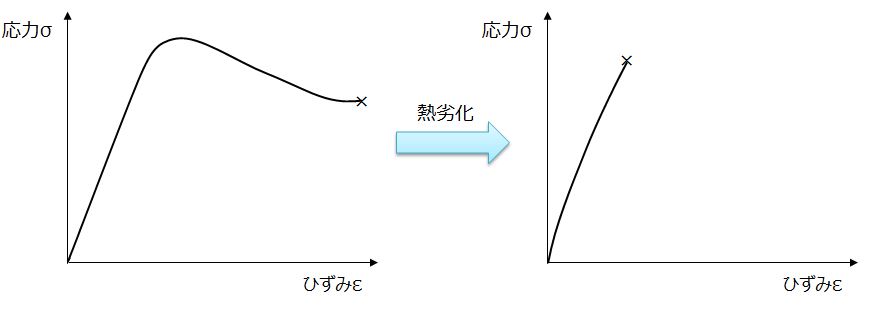

<熱劣化の影響>

すべてのプラスチックは徐々に熱劣化が進みます。熱劣化が進んだプラスチックは下記のように応力-ひずみ曲線が変化し、脆性材料のような性質になります。

どのような応力-ひずみ曲線を描くプラスチックなのかによって、強度設計の進め方に大きく影響することが容易に理解できると思います。脆性材料なのか、粘り強い(靭性のある材料)なのかは、安全率を設定する際にも考慮すべき事項です。製品の壊れ方はトラブルが発生した時の重大性に大きく影響するからです。プラスチックの強度設計は、材料力学的なスキルだけではなく、応力-ひずみ曲線を始めとしたプラスチック材料の理解が非常に重要だといえます。

スポンサードリンク

【参考文献】

高野菊雄 『プラスチック材料の選び方・使い方』 工業調査会

本間精一 『設計者のためのプラスチックの強度特性』 工業調査会

日本機械学会(編) 『機械工学便覧 基礎編 材料力学』

JIS K7161-1:2014 「プラスチック−引張特性の求め方-第 1 部:通則」

JIS K7171:2016 「プラスチック−曲げ特性の求め方」

次へ はりの強度計算(1)

前へ 応力とひずみの関係(フックの法則とヤング率)

<設計者のためのプラスチック製品設計>

関連記事&スポンサードリンク