製品の要求事項がしっかり抽出できたら、次は製品設計を行っていきます。

具体的な話をする前に、少しだけ「設計」の意味について整理しておきたいと思います。

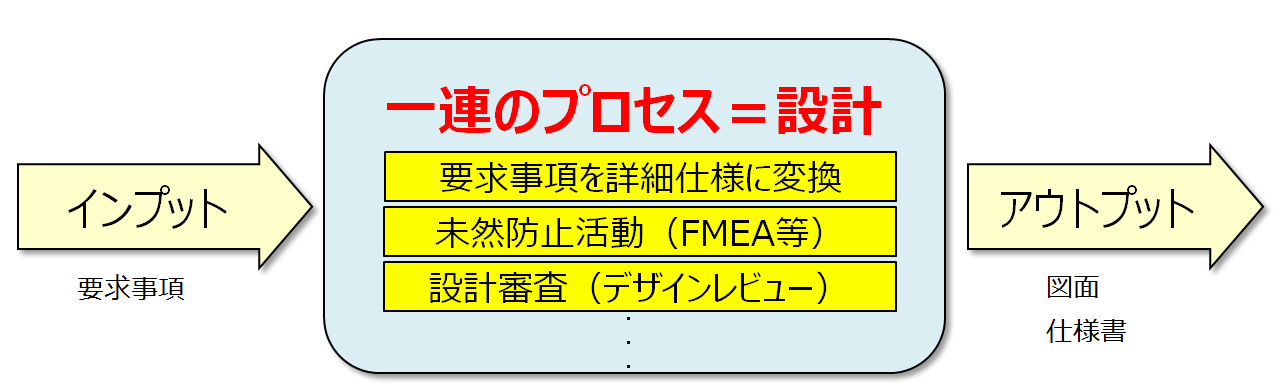

設計とは、製品に求められる要求事項(インプット)を、製造できる形(アウトプット)まで細かくブレークダウン(詳細仕様へ落とし込む)する一連のプロセスのことを言います。もちろん、アウトプットのレベルを担保するための、未然防止活動や設計審査なども設計プロセスの一部です。

それでは、「詳細仕様へ落とし込む」とは、実際にどのような作業なのでしょうか。

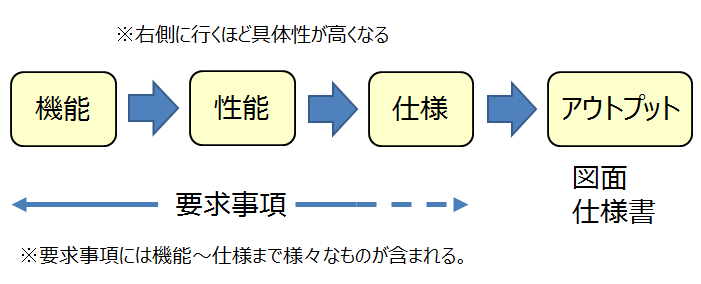

例えば、要求事項には「エッジで怪我をしないこと」といった抽象的な表現から、「エッジで怪我をしないために端部はR0.5以上」といった具体的なものまで様々なものが含まれます。

これらの要求事項は具体性のレベルによって、以下の図のように機能、性能、仕様の3つに分けることができます。

つまり、様々なレベルで表現された要求事項の大部分を仕様にまで変換し、図面、仕様書に記載できるレベルまでブレークダウンすることが「詳細仕様へ落とし込む」作業なのです。

少し分かりにくいかもしれないので、下記でプラスチック容器の要求事項を「詳細仕様へ落とし込んで」みます。

【プラスチック容器の要求事項のブレークダウン】

| 要求事項 | 例① | 例② |

| 機能 | ・子供でも使いやすい |

・屋外で使用することができる |

| 性能 |

・5歳児(体格5~95パーセンタイルを対象)でもつかみ易い持ち手

※上記については試作品におけるモニター調査により仕様を決定すること |

・紫外線量1年相当を曝露しても初期品からの強度低下10%以下 |

| 仕様 |

・持ち手部分の直径30mm以下

※試作品によるモニター調査により上記仕様を決定 |

・PPに紫外線吸収剤○○を0.5%添加する |

| アウトプット (図面、仕様書) |

・材質は軽いPP(比重:0.9)とし、図面にPPのグレードを記載 ・設計上の上限重量を95gとし、初期量産品については2個/ロットで抜き取り検査をする。 ・シボの範囲と番手を図面に記載 |

・紫外線吸収剤及び光安定剤の品名と添加量を仕様書に記載 |

何となくイメージが分かるのではないでしょうか。

このような作業を抽出したすべての要求事項について実施するのが「設計」という仕事です。

非常に複雑な作業となるため、ヒューマンエラーも起こりやすいと言えます。そのため、FMEAなどの未然防止活動や設計審査などにより、アウトプットのレベルを担保するような活動を組織として行うことが一般的です。

ちなみに要求事項は機能や性能で表すのと、仕様で表すのはどちらがよいのでしょうか。これは意外と難しい問題だと思います。効率と創造性というトレードオフの問題だからです。以下でそれぞれのメリット・デメリットを整理していますので、少し考えてみて頂けたらと思います。

| 要求事項 | メリット | デメリット |

| 「機能・性能」で示す |

・設計の自由度が高い ・設計者の創意工夫の余地が大きい |

・設計者のスキルに依存する |

| 「仕様」で示す | ・設計者のスキルに依存しない ・設計効率が向上することがある |

・設計の自由度が低い |

参考記事:【製品設計用語集】 性能規定

参考記事:【製品設計用語集】 仕様規定

プラスチック製品の設計においては、このような設計プロセスの中で、製品の形状、成形法、材料、二次加工を決めていきます。当然、それらについても、上記で述べたように抽象的なものから徐々に具体性を持たせていく必要があります。また、それぞれは複雑に関連し合っているため、単独で決定することは不可能です。

スポンサードリンク

次へ プラスチック材料と金属材料の比較

前へ 製品の要求事項抽出 フレームワークの活用

<設計者のためのプラスチック製品設計>