前回に引き続き、リスクアセスメントの進め方のうち「③リスクの見積り/評価」について解説します。

前回記事:リスクアセスメントの進め方(③リスクの見積り/評価(1))

危害の程度と発生頻度をそれぞれ定量的に見積りすることができれば、製品が持つリスクを定量的に表すことができます。リスクが定量化されていれば、そのリスクが許容可能であるかどうかを判断しやすくなります。許容可能なリスクの水準については、これまでのリコール事例、PL裁判判決事例、後述するR-Mapなどにより、自社において明確にしておく必要があります。

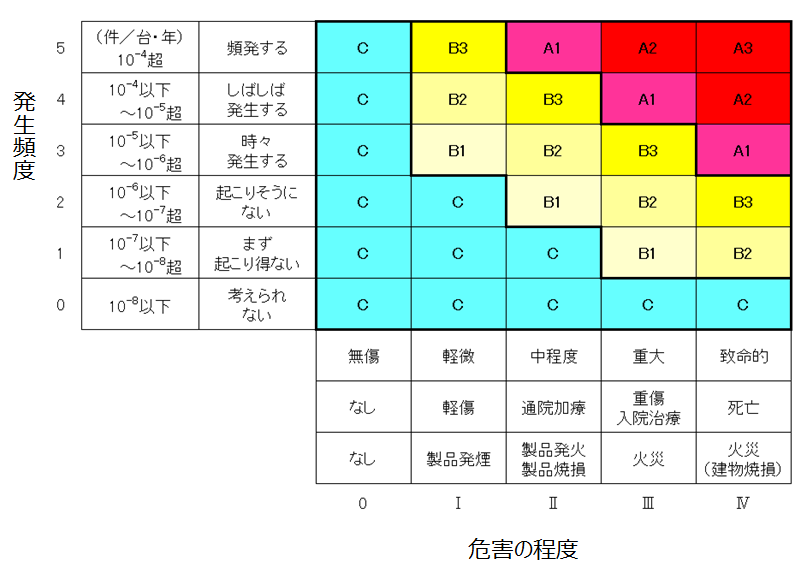

リスクは危害の程度と発生頻度の組み合わせですので、リスクの評価はマトッリクス(格子)で考えると分かりやすくなります。マトリックスを使用したリスク表現方法は各種ありますが、以下ではR-Mapを用いて解説します。

R-Mapによるリスクの見積り/評価

R-Mapは縦軸を発生頻度、横軸を危害の程度とし、リスクをマトリックス上で評価する方法です。日科技連の「R-Map実践研究会」で開発されました。

R-Map

(日科技連の「R-Map実践研究会」で開発されたリスクアセスメント手法)

危害の程度と発生頻度は前回の記事で解説した表現方法を使用します。発生頻度は製品に合わせて選択します。上記では「家電・日用品等」で使用される発生頻度を掲載しています。

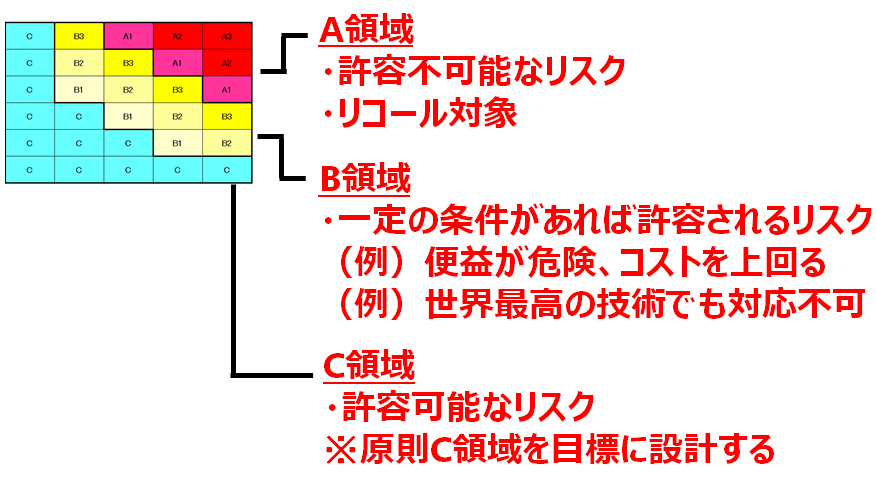

R-Mapでは以下のようにリスクを大きく3つの領域に分類します。

R-Mapにおける3つの領域

危害の程度と発生頻度を見積り、R-Map上にプロットします。プロットした領域がA~Cのどの領域になるかによって、下記のような対応をします。

【A領域の場合】

リスクは許容不可能だと判断します。C領域(条件によりB領域)になるまで設計の見直しを繰り返します。リスク低減は3ステップメソッドの考え方で進めていきます。

【B領域の場合】

基本的には許容不可能なリスクですが、一定の条件があれば許容可能であると判断します。一定の条件とは、リスクを大きく上回る便益がある場合や、現時点での科学技術では対応できないリスクなどがある場合です。ほとんどの製品でこの条件が揃うことはありません。安易にB領域の製品を市場に出さないようにすることが大切です。B領域を許容可能であると判断するためには、類似品の事故事例、PL裁判判決事例、科学技術水準なども踏まえて、十分に検討した上で判断します。

【C領域の場合】

リスクは許容可能であると判断します。C領域を目指して設計を進めることが原則です。

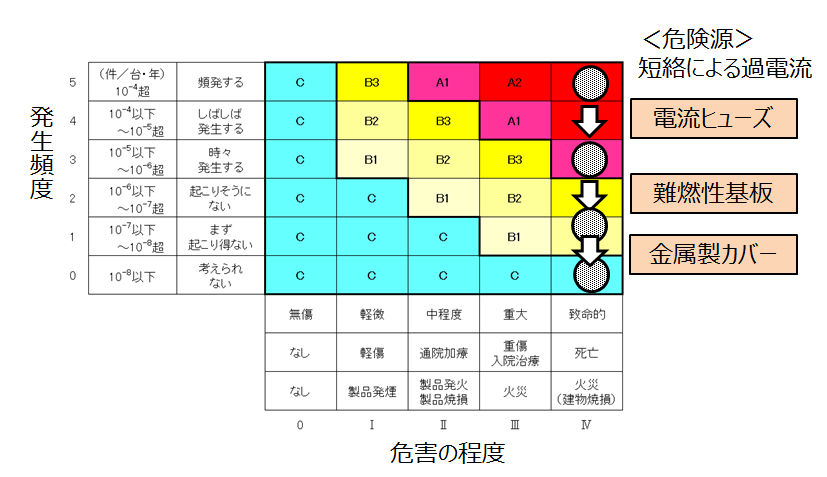

以下は扇風機の「短絡による過電流」への設計対応をR-Map上にプロットしたものです。

扇風機に関しては、電気という危険源(ハザード)を取り除くことはできないので、発生頻度を下げることによりリスクを低減しています。

どのような設計対応が、危害の程度や発生頻度をどの程度低減できるのかという情報を蓄積しておくと、設計効率が向上していきます。

A~C領域の定義に関して、法律等によるルールはなく、一つの目安に過ぎません。したがって、C領域の製品を作りさえすれば、事故が発生した時に免責されるというわけではありません。

また、たとえC領域だとしても、被害者が子供だったり、インパクトの大きな被害を受けたりすると、社会的に許容されない可能性もあります。様々な要因により、人が感じるリスクは大きく変化するからです。C領域でありさえすればよいと考えるのではなく、「このリスクは社会的に許容されるだろうか」と厳しく自問することが重要です。

スポンサードリンク

R-Mapを使用するメリット

各種あるリスク評価法の中で、私はR-Mapをお勧めします。私自身も会社員時代に長年使用してきました。実務の中でも使いやすいと言えますし、下記のようなメリットもあります。

<R-Mapのメリット>

■リスクが大きく3つのレベルに分類されていて分かりやすい。視覚的にも非常に理解しやすい。

⇒リスクに関して詳しくない説明する時に便利である

■リスクの判断が「A・B・C」で記載することができるため、設計資料の作成が効率化できる

■経済産業省/nite(製品評価技術基盤機構)が推奨・使用している

⇒製品事故/リコールなど、製品安全に関しては行政機関との調整が必要になることが多い

⇒niteの製品事故調査の参照が容易になる

■使用している国内企業も多い

⇒リスクに関する会話がスムーズに進められる

リコール事例のリスク評価

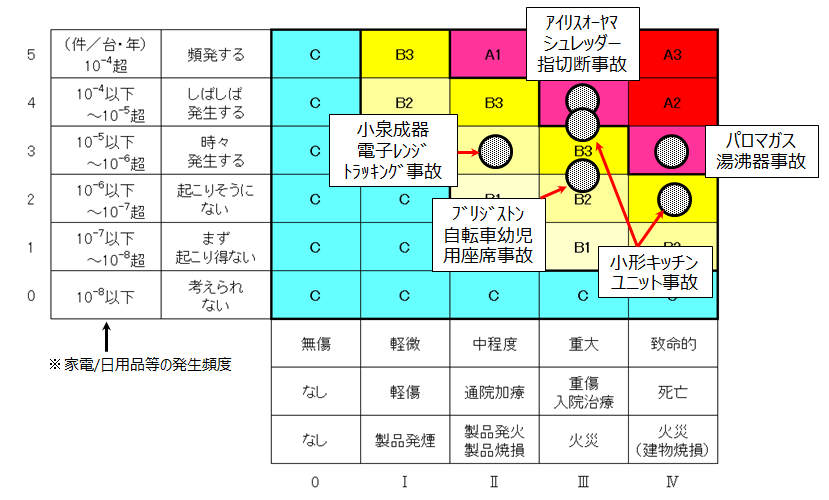

下記は代表的なリコール事例をR-Map上にプロットしたものです。

リコール事例のリスク評価

※社告時点/社告後一定期間経過後の両方が含まれている

A領域はもちろん、B領域でもリコールになっていることが分かります。リコールを実施するかどうかは、リスク評価の結果に加えて、以下のようなことも加えながら判断されます。

<リコール実施の判断要因>

・今後、事故件数が増えていくかどうか

・被害者の属性(子供の場合はリスクを大きく判断される)

・事故の影響、社会的インパクト など

A領域だから必ずリコール、C領域だからリコールは必要ないと機械的に決まるわけではありません。

スポンサードリンク

【参考資料】

経済産業省 リスクアセスメントハンドブック実務編

(インターリスク総研/経済産業省) 「製品安全対策に係る事故リスク評価と 対策の効果分析の手法に関する調査」

R-Map実践研究会 「R-Map分析事例 100選」 日科技連

消費者庁/niteのリコール情報

次へ 実務におけるリスクアセスメント実施のポイント

前へ リスクアセスメントの進め方(③リスクの見積り/評価(1))

最終更新 2016年8月17日

【リスクアセスメント記事一覧】

・リスクアセスメントの必要性

・リスクアセスメントの進め方(①使われ方の想定)

・リスクアセスメントの進め方(②危険源の特定)

・リスクアセスメントの進め方(③リスクの見積り/評価(1))

・リスクアセスメントの進め方(③リスクの見積り/評価(2))

・実務におけるリスクアセスメント実施のポイント

・ポイント①設計プロセスの中に組み込む(1)

・ポイント①設計プロセスの中に組み込む(2)

・ポイント②メリハリをつける

・ポイント③設計者の意識を高く保つ取組みを継続的に実施する

・ポイント④リスクのチェック・レビュー・承認をいつ誰が行うかを明確にする