リスク低減の優先順位を明確にしたものが3ステップメソッドです。

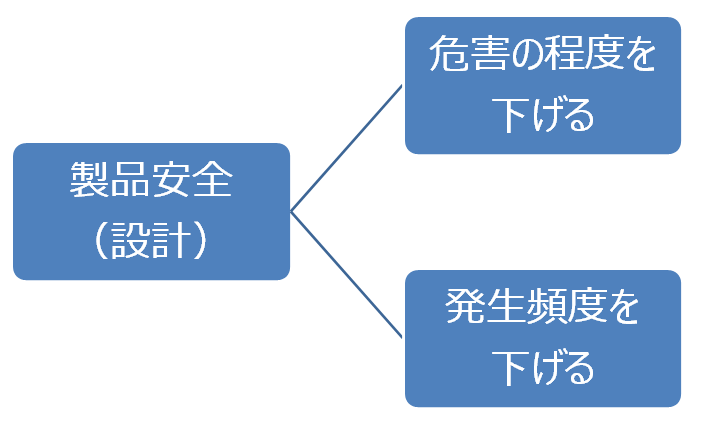

安全とは「許容不可能なリスクがないこと(ISO/IECガイド51)」と定義されています。また、リスクは危害の程度と発生頻度の組み合わせによって表現されます。したがって、安全な製品を設計するためには、許容不可能なリスクが存在しなくなるまで、危害の程度か発生頻度、あるいはその両方を低減させる必要があります。

では設計者は、危害の程度でも発生頻度でもどちらでも好きな方の対策を行えば、リスクを確実に低減させることができるのでしょうか。

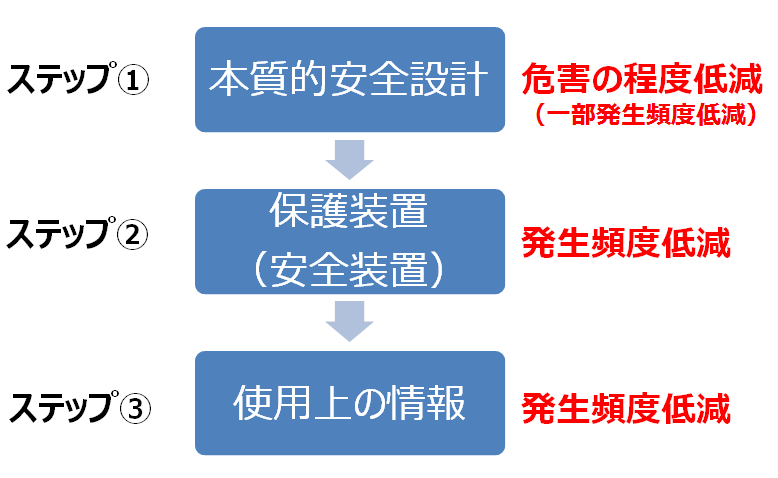

人はこれまでのものづくりの歴史の中で、数々の失敗を積み重ねて来ました。多くの失敗からは「ものは壊れる」「人は間違える」ということを学んで来ました。その教訓からリスク低減の優先順位を明確にしたものが、3ステップメソッドです。リスク低減の原則とも言われ、グローバルスタンダードの考え方です。

以下の図は3ステップメソッドを表したものです。

まず最優先に取り組むべきリスク低減策が、ステップ①の本質的安全設計です。危害の程度を低減させることを目的としています(一部発生頻度低減も含まれる)。ステップ①で低減できないリスクをステップ②の保護装置(安全装置)やステップ③の使用上の情報によって低減します。ステップ②、③は発生頻度を低減させることが目的です。

「ものは壊れる」「人は間違える」ということを前提にすると、ステップ②の保護装置(安全装置)やステップ③の使用上の情報は効果を発揮しない可能性が残ります。保護装置(安全装置)は壊れて機能しないかもしれないし、使用上の情報だけで人の行動をコントロールすることは非常に難しいからです。したがって、ステップ①~③を順番通りに実施することが、最も効果的なリスク低減策になると考えられています。

スポンサードリンク

【参考資料】

ISO/IECガイド51:2014(JISZ8051) 「安全側面-規格への導入指針」

【3ステップメソッド】

・3ステップメソッド

・3ステップメソッド(ステップ①:本質的安全設計)

・3ステップメソッド(ステップ②:保護装置(安全装置))

・3ステップメソッド(ステップ③:使用上の情報)

・身の回りの製品の「残留リスク」事例(1)

・身の回りの製品の「残留リスク」事例(2)

最終更新 2016年7月28日