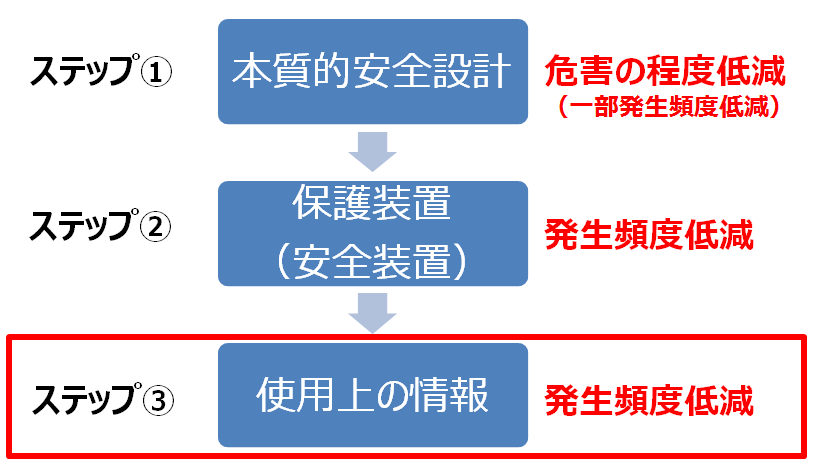

前回、ステップ①の本質的安全設計で、リスクを低減できない時の方策として、ステップ➁の保護装置(安全装置)について解説しました。

前回記事:3ステップメソッド(ステップ➁:保護装置(安全装置))

今回はステップ③の使用上の情報について解説していきます。

ステップ③では、使用者に残ったリスク(残留リスク)を知らせて、安全な行動を取るように促します。ステップ①の本質的安全設計、ステップ②の保護装置(安全装置)でリスクを十分に低減できない時に採用する方策です。ステップ②と同様に、この方策により、危害の程度を低減することはできません。

使用上の情報を提供する方法は様々なものがあります。今回は以下の3つを紹介します。一般に効果が高いと思われる順番で(1)~(3)に並べています。

<使用上の情報>

(1)本体での表示(画面、ランプ、音など)

(2)本体での表示(警告ラベルなど)

(3)取説・カタログなどによる説明

それぞれについて解説していきます。

(1)本体での表示(画面、ランプ、音など)

画面での表示やランプの点滅、音などで残留リスクを使用者に知らせます。

下記は長期使用による経年劣化の残留リスクを使用者に警告する例です。

10年相当の使用で表示が点滅する給湯機

(出所:リンナイHP)

10年相当の使用を検知すると、操作パネルの表示が点滅して点検を促します。作業員が点検を実施して問題がなければ、点滅を解除します。使用者は点滅したまま使用し続けることには抵抗があるので、ある程度の確率で点検作業を依頼すると思われます。

上記のような点滅や大きな警報音など、使用者にとって”不快”であるほど高い効果があると言えます。しかし、一般製品においては、消費者の満足とのトレードオフになりやすいので、設計者はバランスを取らざるを得ないケースが多いでしょう。このような機能のある製品の”口コミ”を見ると、点検制度に対する不満や、点滅を解除する方法を教えてほしいといった声がたくさん見受けられます。

そもそも安全だけを優先するのであれば、長期使用を検知した時点で、製品の機能を停止させればよいはずです。

製品安全はコストだけではなく、使用者の満足ともトレードオフになりやすいのです。

※1 長期使用製品安全点検・表示制度

製品を長期間使用すると、部品の経年劣化により、故障する可能性が高くなっていきます。特に電気製品や石油・ガス機器などでは、火災などの重大な結果になる危険性が高いことから、一部の製品において長期使用時の点検や表示が義務化されています。

スポンサードリンク

(2)本体での表示(警告ラベルなど)

本体自体に警告ラベルのような形で、使用上の情報を表示します。多くの製品が何らかの使用上の情報を表示していますので、皆さんも目にするケースが多いと思います。

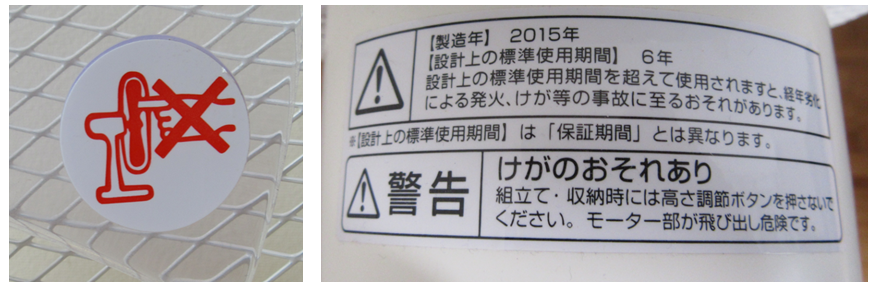

下記は株式会社山善の扇風機の表示の例です。

株式会社山善の扇風機の表示

株式会社山善は、ファンでの指巻き込み、組立時の怪我、長期使用による経年劣化(※2)を、ステップ①、②で低減できなかった残留リスクと考えていることが分かります。

※2 この表示自体は長期使用製品安全表示制度に基づくものなので、株式会社山善が実際に残留リスクと考えているかどうかは不明。

身の回りの多くの製品に、このような警告ラベルが表示されています。たくさんの残留リスクがあるものほど、たくさんの表示がされています(調理家電、ガス機器、石油機器などを見てください)。しかし、皆さんはそれぞれの製品にどのような注意喚起がなされているか、ご存知でしょうか。あまり思い出せないのではないでしょうか。

このような表示によるリスク低減効果(発生頻度低減効果)はそれほど見込めないと考えておいて、間違いはありません。

(3)取説・カタログなどによる説明

取扱説明書やカタログなどに、使用上の情報を掲載します。

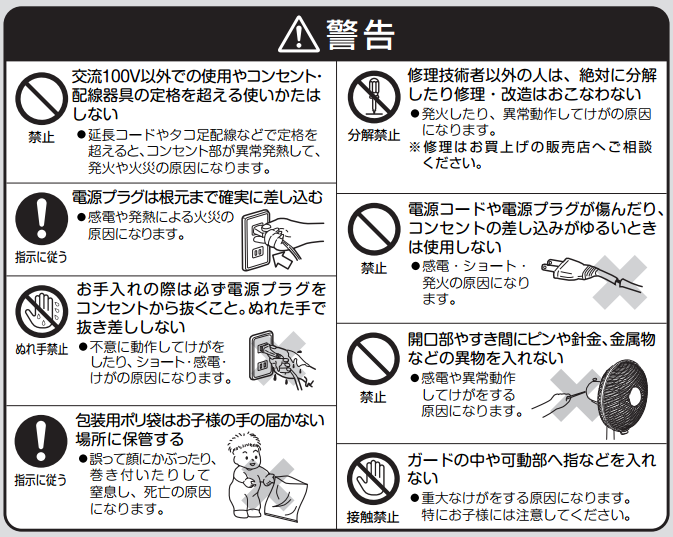

下記は株式会社山善の扇風機の取扱説明書の一部です。

扇風機取扱説明書の警告表示(一部のみ)

(出所:株式会社山善HP)

上記は注意喚起の一部のみです。非常にたくさんの残留リスクを設計者が認識していることが分かります。

使用者としての皆さん自身の行動を考えれば分かると思いますが、使用者は取扱説明書をよく読みません。本体での表示より効果が見込めないことは間違いないでしょう。

「人は間違える」ことを前提とすると、ステップ③だけに頼った設計は非常に危険です。分かっていても間違った行動を取ることもあるでしょうし、危険を承知の上で禁止されている行動を取ることもあり得ます。

激しい点滅や音など無視できないような場合でも、発生頻度の低減率は1/10程度しかないと言われています(※3)。警告ラベルや取扱説明書の注意喚起ぐらいでは、リスク低減効果は非常に小さいと考えておく必要があるでしょう。

※3 日科技連R-Map実践研究会 「R-Mapとリスクアセスメント手法編(下)」

PL訴訟と使用上の情報

使用上の情報は、リスク低減効果は少ないと述べましたが、一方で、PL訴訟上は重要になるケースもあります。

製造物責任法においては、製品に欠陥がある場合に、事業者への責任を問うことになっています。

【製造物責任法第一条】

この法律は、製造物の欠陥により人の生命、身体又は財産に係る被害が生じた場合における製造業者等の損害賠償の責任について定める・・・

【製造物責任法第二条第2項】

この法律において「欠陥」とは、当該製造物の特性、その通常予見される使用形態、その製造業者等が当該製造物を引き渡した時期その他の当該製造物に係る事情を考慮して、当該製造物が通常有すべき安全性を欠いていることをいう。

この条項から分かるように、欠陥の定義は非常にあいまいです。したがって、製品に欠陥があるのかないのかを判断することは簡単なことではありません。

欠陥は一般に①設計上の欠陥、②製造上の欠陥、③指示・警告上の欠陥に分類できると考えられています。製品に欠陥があるのかないのかを判断することが難しい場合、注目されやすいのが③の指示・警告上の欠陥です。

設計上の欠陥や製造上の欠陥と異なり、注意喚起はその有/無を簡単に判断することができます。設計、製造上の欠陥があるかどうか分からないけど、もっと注意喚起すべきだったよね、という判決になりやすいのです。アメリカでのPL訴訟では、指示・警告上の欠陥が理由で訴えられているケースが、全体の半数近くになるそうです(※4)

※4 出崎克 「これで解ったPLの基礎知識と実務―PLの予防対策からPL保険まで」 カナリア書房

したがって、リスク低減効果が低いからと言って、使用上の情報の提供を手抜きすることは許されません。

もちろん、製品安全はPL訴訟で勝つことよりも、リスクを十分に低減することの方が重要なのは言うまでもありません。

次へ 身の回りの製品の「残留リスク」事例(1)

前へ 3ステップメソッド(ステップ②:保護装置(安全装置))

スポンサードリンク

【3ステップメソッド】

・3ステップメソッド

・3ステップメソッド(ステップ①:本質的安全設計)

・3ステップメソッド(ステップ②:保護装置(安全装置))

・3ステップメソッド(ステップ③:使用上の情報)

・身の回りの製品の「残留リスク」事例(1)

・身の回りの製品の「残留リスク」事例(2)

最終更新 2016年7月29日