安全な製品を作りさえすれば業績が上がるかというと、そうとは言い切れません。しかし、製品安全を軽視すれば経営危機に直結してしまうことは、近年の数々の製品事故、リコール事例からも明らかです。

製品安全に対する社会の要求は高まることはあっても、低くなることはまずあり得ません。どのような製品の設計者であっても、製品安全についてしっかり学ぶ必要があるのです。

製品安全を実現するための設計手法には、様々なものがあります。ここでは以下の6つの手法を解説します。

(1)3ステップメソッド

(2)リスクアセスメント

(3)フェールセーフ

(4)フールプルーフ

(5)セーフライフ(安全寿命設計)

(6)フォールトトレランス

スポンサードリンク

これらの設計手法を学ぶ前に、以下の2つを理解しておく必要があります。

①安全/リスクの考え方

安全な製品と言うと、危険が全くないことだと考える人もいるかもしれません。しかし、危険を完全にゼロにすることは不可能です。そのため、安全はリスクという言葉を使って以下のように定義されています。

安全=許容不可能なリスクがないこと(ISO/IECガイド51)

つまり、リスクがゼロではなく、社会が許容できないリスクがない状態が安全であると考えます。

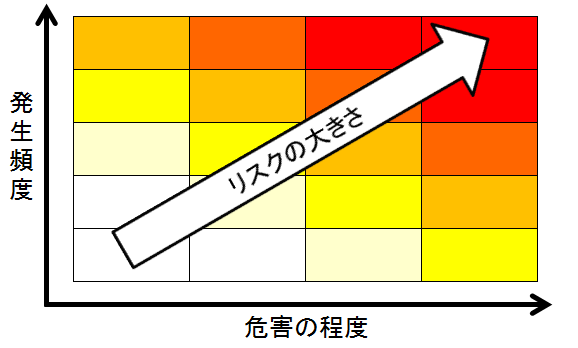

この安全の考え方をもう少し具体的に理解するためには、リスクの定義をはっきりさせる必要があります。リスクは以下のように定義されています。

リスク=危害の程度と発生頻度の組み合わせ

安全な製品を設計するためには、社会が許容できるレベルまでリスクを低減させる必要があります。リスクの定義に従えば、危害の程度か発生頻度、またはその両方を小さくするための対策を行うことになります。

②「ものは壊れる」「人は間違える」

「ものは壊れる」「人は間違える」ということを前提とした設計を行うことが、製品安全を実現するための基本的な考え方です。これらの考え方は、これまでの人類が積み重ねて来た失敗から得られた教訓でもあります。

設計者は、「絶対に壊れない製品や部品」を作ることは不可能であること、人が全くミスをしないことはあり得ないということを知っています。製品の使用中に想定以上の負荷がかかるかもしれないし、製造工程で何らかのミスをするかもしれない。ヒューマンエラーについては様々な研究がなされていますが、エラーをゼロにする方法というものはもちろん見出されていません。

しがって、製品安全を実現するためには、「ものは壊れる」「人は間違える」ことを前提とした設計を行うことが大事なのです。

今回解説する6つの安全設計手法は、この2つの考え方をベースにして、以下のように位置付けられます。

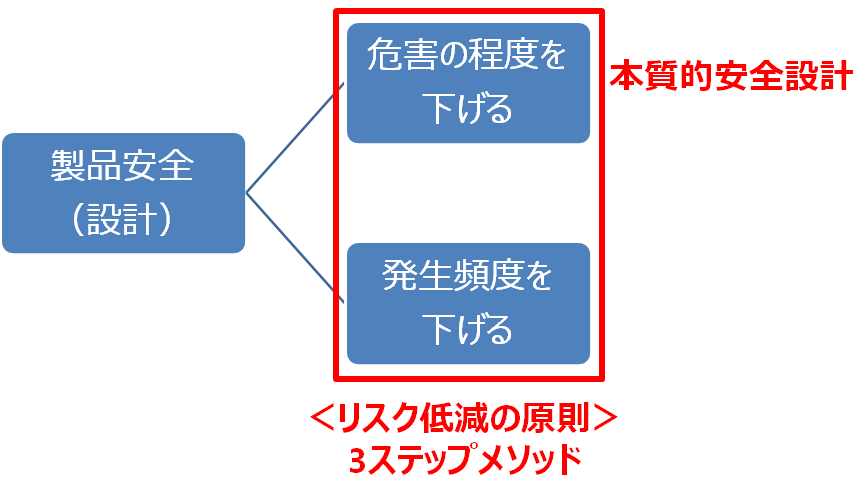

リスク低減の優先順位を明確化する=3ステップメソッド

リスクは危害の程度と発生頻度の組み合わせですので、そのどちらか、あるいは両方を低減すれば、リスクを低減することができます。この危害の程度と発生頻度をどのような優先順位で低減させればよいかを明確にしたものが、3ステップメソッドです。リスク低減の原則とも言われます。

3ステップメソッドでは、危害の程度を低減させることを最優先に実施することを求めています。それは「ものは壊れる」「人は間違える」を前提にすると、危害の程度を低減させることが、最も確実なリスク低減策だと考えられるからです。危害の程度を低減させることを本質的安全設計と言います(※1)。

※1 本質的安全設計の一部には、発生頻度を低減する方法も含まれる。

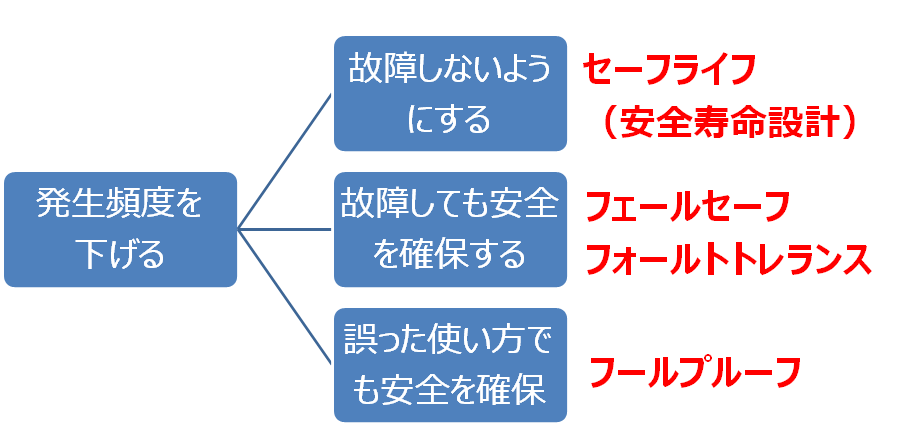

発生頻度を低減=フェールセーフ・フールプルーフ他

フェールセーフ、フールプルーフといった安全設計手法は、本質的安全設計でリスク低減が不可能な場合に採用されます。基本的に発生頻度を低減させる手法です。「ものは壊れる」への対応がセーフライフ、フェールセーフ、フォールトトレランス、「人は間違える」への対応がフールプルーフです。

安全が実現したかどうかを確認=リスクアセスメント

3ステップメソッドやその他の安全設計手法などにより、安全が実現したかどうかを確認する方法がリスクアセスメントです。リスクアセスメントではリスクを定量化した上で、評価を行います。

スポンサードリンク

最終更新 2016年7月27日