2016年3月にプラスチックス・ジャパン.comに寄稿した記事を一部改変して掲載します。

はじめに

プラスチック製品の設計経験がある設計者なら分かると思いますが、その強度設計は非常に難しいものです。原理的には製品に発生する応力をプラスチック材料の強度より小さくすればよいので、それほど難しくないように思えるかもしれません。しかし、プラスチック材料には金属とは異なった特性があり、強度面においてマイナスに作用するものが多くあります。それらの特性を知らなければ、たとえ高価なCAEソフトを使ったとしても、精度の高い強度設計を行うことはできません。精度の高い強度設計は、品質を向上させ、材料使用量の削減による原価低減に直結するため、どのような製品、企業においても強く求められています。本稿では、プラスチック製品の強度設計において、プラスチック材料の特性を理解することの重要性について説明したいと思います。

強度設計について

壊れないプラスチック製品を作るためには、以下の式を満足するように設計します。

製品に発生する最大応力 < プラスチック材料の強度

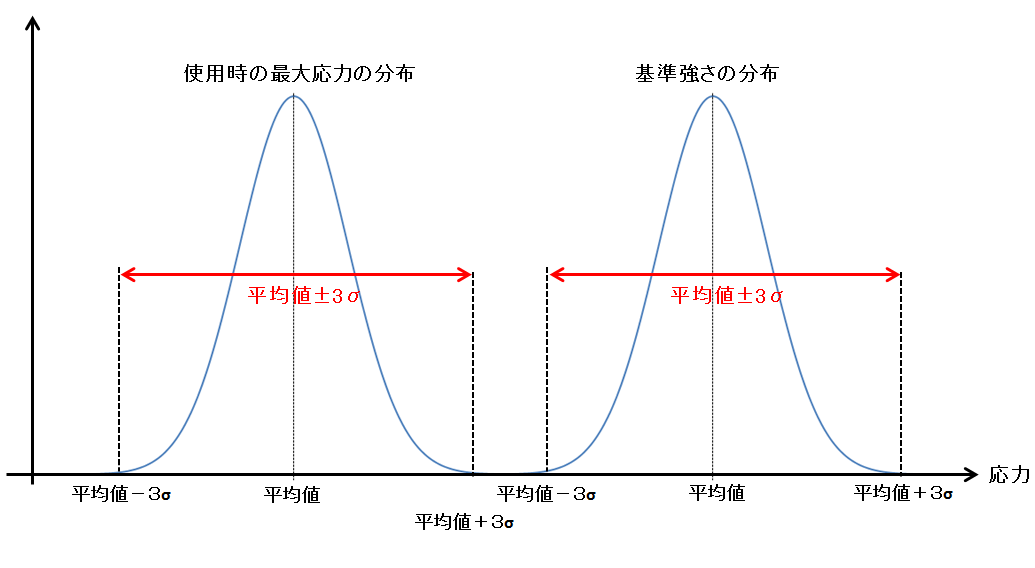

プラスチック製品に限らず、どのような材料を使った製品においても、上記の式を満足するように設計されているのが普通です。考え方としては簡単ですが、実際の製品においては、図1のように発生する最大応力も材料の強度も大きなバラツキが発生するため、それらを考慮した強度設計が必要になります。特にプラスチック材料は、このバラツキが大きいことと、その正確な把握が難しいことが強度設計を難しくしています。

図1 最大応力と材料強度のバラツキ

製品に発生する応力

精度の高い強度設計を行うためには、製品に発生する応力を正確に見積ることが必要です。プラスチック製品の強度設計において、どのようなポイントに注意して発生応力の見積りをすればよいかについて説明します。

製品の使われ方の見極め

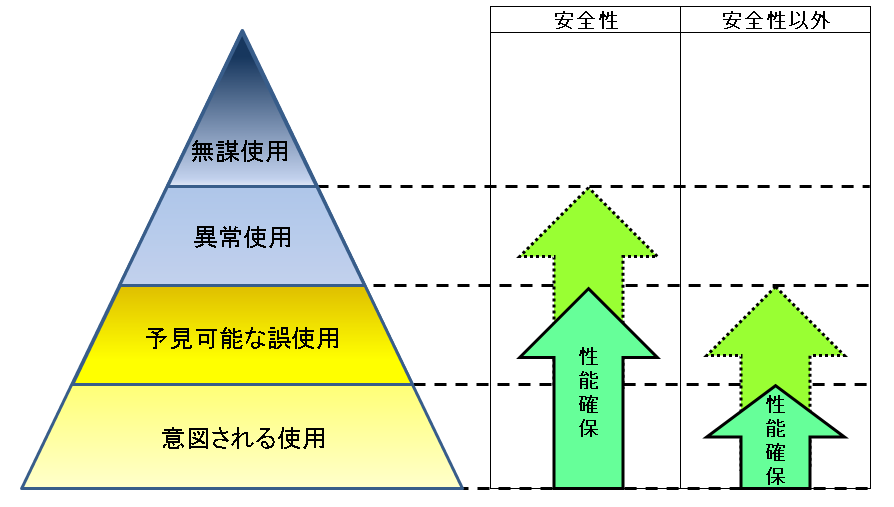

製品がどのように使われると想定し、どのような使われ方まで性能を確保するかにより、製品に発生する最大応力の想定は異なります。図2のように安全性に関しては「予見可能な誤使用」まで、安全性以外に関しては「意図される使用」まで性能を確保することが一般的です。しかし、それぞれの使われ方の境界は曖昧であるため、どこまで性能を確保すればよいかの線引きは非常に難しいものです。プラスチック材料の物性は使用環境への依存性が高いため、どのような使われ方まで配慮するのかを慎重に判断する必要があります。

図2 製品の使われ方と性能確保の範囲

どの寸法で強度設計を行うか

製品の種類、成形法、部位などにもよりますが、プラスチック製品の寸法は量産時においても数%のバラツキを生じます。強度計算を寸法許容差の下限値で実施するのか、中央値で実施するのかで計算結果にも当然差が生じます。また、試作品の評価試験においても、どの寸法の試作品を用いて評価するかによって結果に差が出ます。寸法精度の低い押出成形などの場合は、特に注意する必要があります。

残留応力

プラスチック製品は金型設計、成形、製品設計、加工・組立の諸条件により、製品内部に容易に残留応力が発生します。残留応力の存在により、想定以下の荷重で破損することもあります。残留応力が発生しにくい製品になるように設計配慮すること、試作品での十分な評価試験を行うことが必要です。なお、残留応力は測定や検査が容易ではなく、破損以外にも反りや変形、ソルベントクラックなどで量産後に問題になることも多い厄介者です。

熱応力

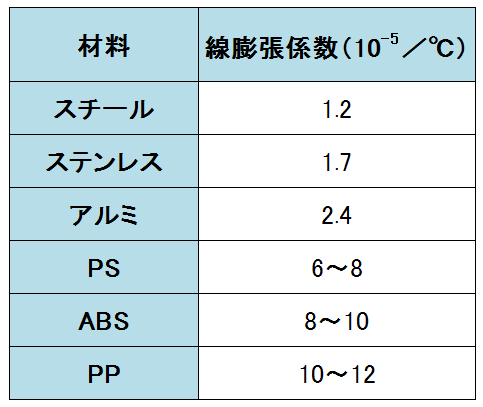

プラスチック材料の特徴の一つとして、金属材料と比較して線膨張係数が大きいことが挙げられます。表1は代表的な材料の線膨張係数です。

表1 各種材料の線膨張係数

環境温度の変化によりプラスチック材料が伸縮し、製品内部に熱応力が発生します。線膨張係数の違う異種材料を組み合わせた製品では、その影響が非常に大きくなるので、特に注意が必要です。また、熱応力が繰り返し作用する場合には、その疲労破壊も問題になります。

弾性率の温度依存性

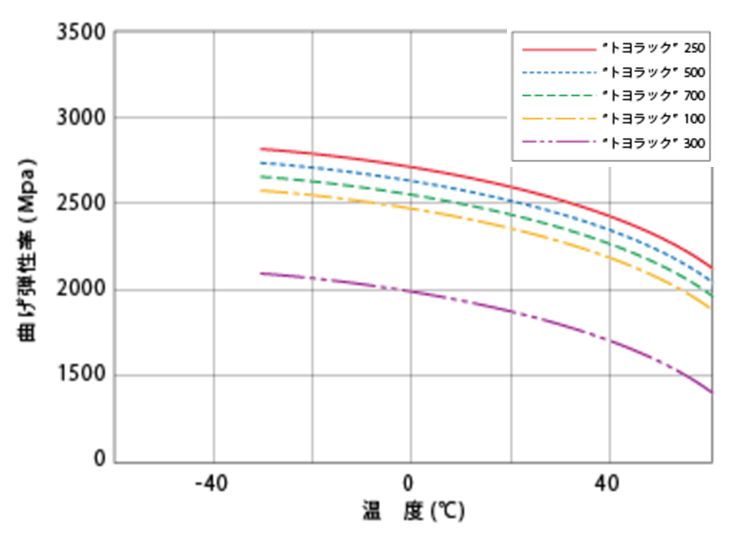

プラスチック製品に荷重が掛かった際に、どのように変形するかによって、製品に発生する応力は変わってきます。すなわち、プラスチック材料の弾性率の違いにより、発生応力に違いが生じます。プラスチック材料の弾性率は図3のように、温度によって大きく変化します。

図3 東レ株式会社 ABS「トヨラック」 曲げ弾性率の温度依存性

出所:東レ株式会社HP http://www.toray.jp/plastics/toyolac/technical/tec_002.html

スポンサードリンク

プラスチック材料の強度

精度の高い強度設計を行うためには、プラスチック材料が持つ強度を正確に見積ることが重要です。プラスチック製品の強度設計において、どのようなポイントに注意して強度の見積りをすればよいかについて説明します。

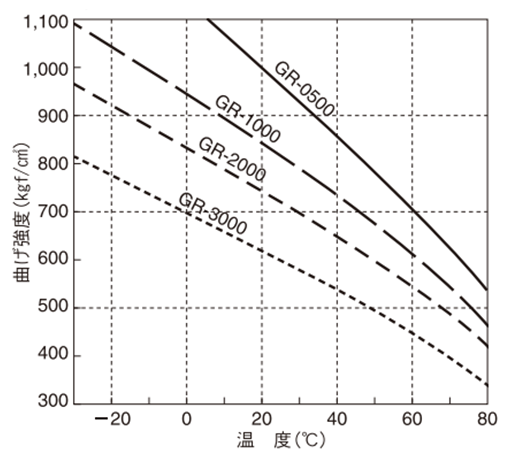

強度の温度依存性

プラスチック材料の強度は、図4のように温度によって大きく変化します。一般消費者向け製品では、使用環境温度は0~35℃ぐらいですが、図4の「デンカABS」のケースでは、0℃の時と35℃の時で20%前後の強度差が生じています。

図4 「デンカABS」 曲げ強度の温度依存性

出所:電気化学工業株式会社HP http://www.denka.co.jp/resin/product/pdf/abs_catalog.pdf

劣化による強度低下

プラスチック材料は使用環境の様々な要因により劣化が進み、強度が徐々に低下します。代表的な劣化要因を表2に示します。

表2 プラスチック材料の代表的な劣化要因

| 劣化要因 | 説明 |

| 熱 | 熱と酸素の影響で強度が低下する。温度が高いほど劣化が早く進むが、常温でも劣化は進む。 |

| 紫外線 | 紫外線と酸素の影響で強度が低下する。特に製品が長時間直射日光を受けるような場合は、劣化が著しく進む。 |

| 水分 | ポリウレタンやポリカーボネートなどのエステル結合を持つ樹脂で加水分解が起こる。温度が高いほど劣化が早く進む。 |

| 薬品・洗剤 | 非晶性プラスチックで内部応力が存在する部位に薬品がかかると、ソルベントクラックが発生する。界面活性剤の浸透により、強度低下することもある。 |

強度低下を見積るためには、まず、各劣化要因がどの程度製品に作用するのかを想定します。その想定を元にアレニウスの式などを使った加速試験を行い、強度低下を見積ることが一般的です。通常、これらの劣化要因は外部からの荷重などと共に複合的に作用します。そのため、強度低下の見積りは非常に難易度が高く、各企業のノウハウとなっています。

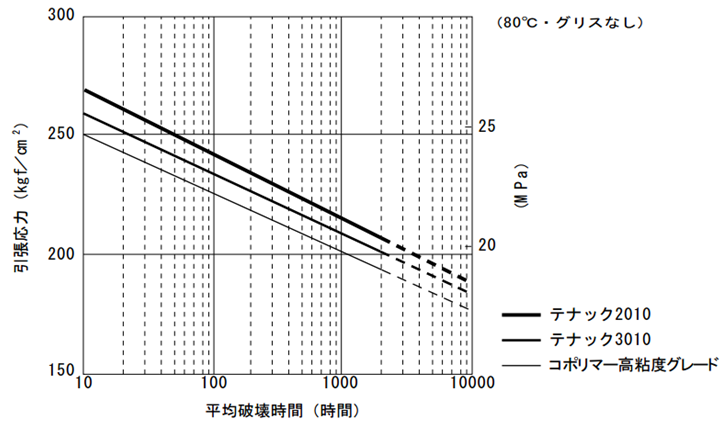

クリープによる強度低下

製品に一定の荷重が継続的に作用すると、徐々に変形が進み、やがて破壊に至るクリープ現象が発生します。金属材料では常温付近におけるクリープは想定する必要はありませんが、プラスチックの場合は、図5の例でも分かる通り影響が顕著です。筆者もクリープによる製品クレームを何度も経験したので、その影響は痛いほど理解しています。

図5 旭化成ポリアセタール「テナックス」 引張クリープ破断

出所:旭化成ケミカルズ株式会社 http://www.akchem.com/rs/jpn/contentsfiles/emt/etc/tenac/TeHB_10.pdf

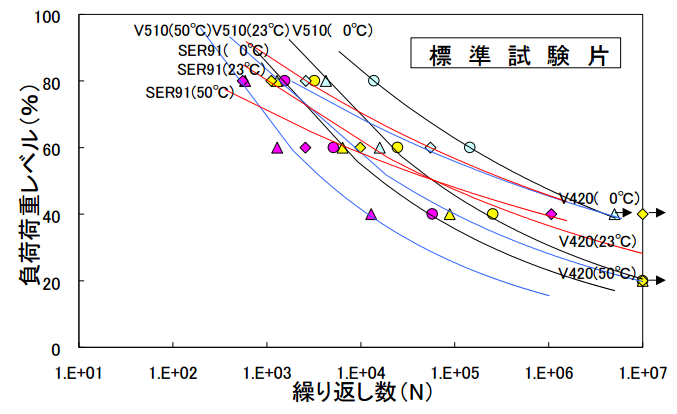

繰り返し応力による疲労

金属と同様にプラスチック材料も繰り返し応力により疲労破壊を起こします。金属とは異なり、明確な疲労限度が出ない材料が多いことには注意が必要です。

図6 ABS樹脂のS-N曲線

出所:NITE(独立行政法人製品評価技術基盤機構)HP http://www.tech.nite.go.jp/mch/rpt/hakai3.pdf

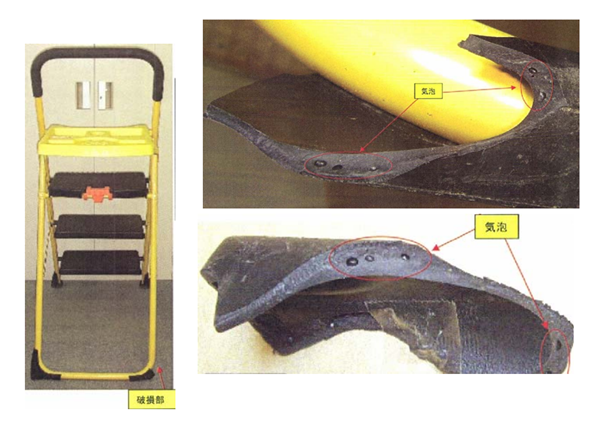

成形不良による強度低下

プラスチック製品は、成形の不具合により強度低下を招くことがあります。図7はボイド(気泡)により強度が低下し、製品の破損に至った事例です。成形不具合を設計時点でどこまで考慮するかの判断は非常に悩ましいものですが、ウェルドなど発生がある程度予測できるものについては、強度低下を想定した強度設計を行った方がよいでしょう。その他の成形不具合については、金型メーカーや製造担当者・企業と入念な仕様の取り決めを行い、成形不具合の発生を防止することが重要です。

図7 ボイド(気泡)による強度低下で発生した製品事故事例

出所:NITE(独立行政法人製品評価技術基盤機構)HP

http://www.nite.go.jp/data/000005663.pdf

<強度低下を引き起こす成形不良の例>

・ボイド

・ヒケ

・ウェルドライン

・傷

・異物

その他にも、衝撃、摩耗など考慮しなければならない材料特性は様々です。製品の使われ方をしっかりと把握し、製品に発生する応力と必要な材料強度を正確に見積らなければなりません。

スポンサードリンク

壊れないプラスチック製品を設計するために

これまで述べてきたように、発生する応力や材料の強度をしっかり把握することができれば、壊れないプラスチック製品を設計することは可能です。しかし、そのデータを取得するためには非常に多くの工数と費用が必要です。一般的にプラスチック製品は単価の低いものが多いため、工数と費用が十分に掛けられるのは、航空機や自動車といったごく一部の製品に限られるのではないでしょうか。そこで、あまり工数や費用を掛けることができない企業や設計者が、プラスチック製品の強度設計を行う際のポイントをいくつか紹介します。

使用する材料や添加剤などを集約する

物性データを取る手間を減らすために、材料や添加剤などを思い切って集約した方がよいと考えます。同じPPを使用する際でも、製品や部位の違いにより、様々な材料を使用しているケースは多いと思います。設計時点で少しでも単価の安い材料を使いたくなる気持ちは分かりますが、たくさんの種類の材料を持っていると、それだけデータ取りに工数や費用が必要になります。その工数や費用が捻出できればよいですが、できない場合は安全率を高くした設計をせざるを得ません。単価に多少の違いがあっても、材料や添加剤を集約した方が、結果的に短期間、省工数、低コストで設計できるのではないでしょうか。

材料メーカーは様々な評価試験設備や材料に関する知識を持っているので、設計者としては是非とも協力してもらいたいと考えていると思います。しかし、ビジネスとしては仕方がありませんが、材料の使用量が少ないと十分な協力が得られません。したがって、材料メーカーの協力を引き出すためにも、使用する材料を絞り、使用量を増やすことが重要です。

強度設計の考え方を社内で統一する

「この製品の安全率は3です」という言い方をすることがあると思いますが、これまで述べた通り、どういう発生応力とどういう強度で安全率を出しているかによって、「安全率3」の妥当性は大きく異なります。「安全率が3」もあれば十分だと安心していたら、強度や応力を平均値で見ており、バラツキを考えたらほとんどマージンがないということもあり得ます。「発生応力はバラツキの上限値、材料強度はバラツキの下限値で安全率3以上を確保」というような考え方を統一した方が品質の安定につながります。

安全率を適切に設定する

物性データや市場での不具合情報が蓄積されるまでは、ある程度高めの安全率を設定した方がよいでしょう。しかし、すべての部分で安全率を高めに設定してしまうと、非常に高コストの製品となってしまうので、安全に関わる所とそれ以外で安全率を変えることも一つのやり方です。

製品の壊れ方を知っておく

いくら安全率を適切に設定していても、想定に反して製品が壊れることもあります。その場合でも、使用者が怪我をするといった最悪の事態にならないように、安全な壊れ方になるような設計を心がける必要があります。また、本当に安全な壊れ方をするのか、試作品を実際に壊れるまで使用、評価することも重要です。

おわりに

NITE(独立行政法人製品評価技術基盤機構)によると、近年の5年間に発生した製品事故(約21,000件)のうち、プラスチックの破損事故は500件を占めるそうです。私はプラスチックの強度設計不良をかなりたくさん見て来たので、NITEに報告されている事例は氷山の一角に過ぎないと考えています。それだけプラスチック製品の強度設計は難しいとも言えます。低コスト化や軽量化といったニーズはますます高まっており、プラスチック製品が今後も増えて行くのは間違いありません。プラスチック材料の特性を考慮した上で、強度設計を行うことの重要性を理解して頂ければ幸いです。

<参考資料>

NITE(独立行政法人製品評価技術基盤機構)HP 「プラスチック製品の事故原因解析手法と実際の解析事例について」

http://www.nite.go.jp/data/000005694.pdf

スポンサードリンク