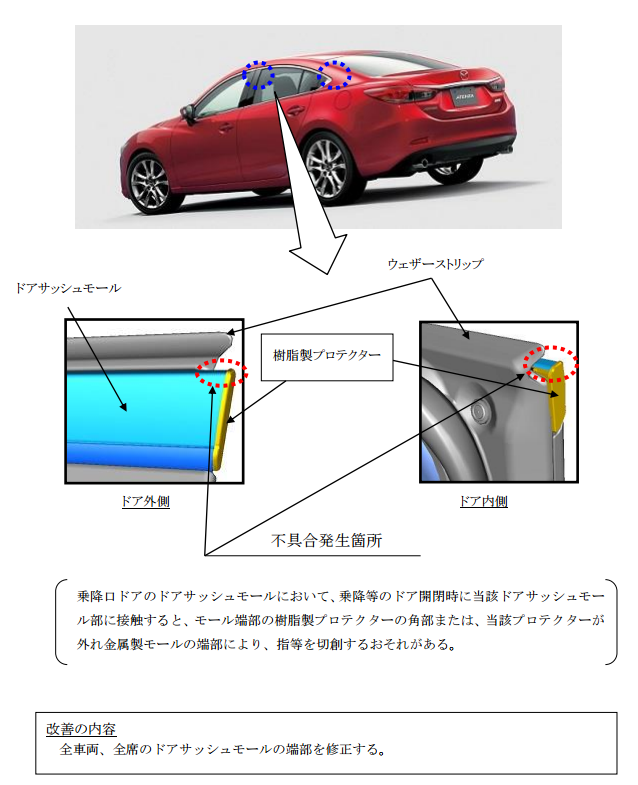

2015年12月10日、マツダがドアサッシュモールの端部による怪我を理由に、アテンザをリコールしました。

ドアサッシュモールの端部に取り付けた樹脂製のプロテクターが、乗降時の接触などにより外れ、内部の鋭利な部分や角により怪我をする可能性があるというのがリコールの理由です。

出所:国土交通省

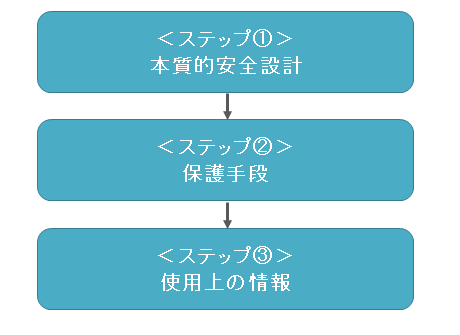

このリコールは3ステップメソッドの重要性を理解するための、典型的な事例と言えます。

3ステップメソッドは製品安全を実現するための基本原則で、ISO/IECガイド51、ISO12100といった国際規格において定められています。

ステップ① 本質的安全設計

製品事故の原因となる危険源(ハザード)自体を除去するかリスクを低減する。

ステップ② 保護手段

危険源の除去やリスクを低減することができない場合は、保護カバーやセンサーなどでリスクを低減する。

ステップ③ 使用上の情報

ステップ①、②でもリスクを許容できるまで低減できない場合の最後の手段として、警告ラベル等で注意喚起を行う。

今回のリコール事例で言うと、本来はサッシュモールの端部自体から危険源となるエッジや角を取り除くこと(ステップ①)が優先されるべき事項だったと言えます。なぜ保護手段(ステップ②)より、危険源の除去を優先すべきかというと、保護手段は今回のようなカバーやセンサーなどが一般的ですが、カバーは外れることがあるし、センサーは故障することがあるからです。

今回の事例では、保護手段(樹脂プロテクター)が外れてしまい、機能しませんでした。コストを考慮したため端部処理を省いたのか、製造時に端部処理の工程を飛ばしてしまったのか、あるいは製造時に端部処理が不十分な製品が流出した(アウスライサー)のか、詳細な原因は分かりません。いずれにしても、保護手段が機能しなかったことは間違いありません。

今回の事例のように金属の端部をカバーで保護するような製品は、身近に数多く存在します。下記の写真はアルミの押出し部品で作られた取っ手の端部を、樹脂製の部品で保護した家具です。端部処理にはコストがかかるという理由からだと思いますが、アルミ自体の端部処理は行われていませんでした。

コストと安全のバランスをどう取るのか。設計者、メーカーの立場としては常につきまとう問題です。端部で怪我をしたぐらいでリコールにすべきなのかという疑問や不安もあると思います。今回の事例で言うと、問題となっている箇所が、顔の近くにあるということもリコールに踏み切った理由かもしれませんが。

<関連記事>

製品設計eラーニング 10分で学ぶ製品設計 「3ステップメソッド」

製品設計用語集 「3ステップメソッド」