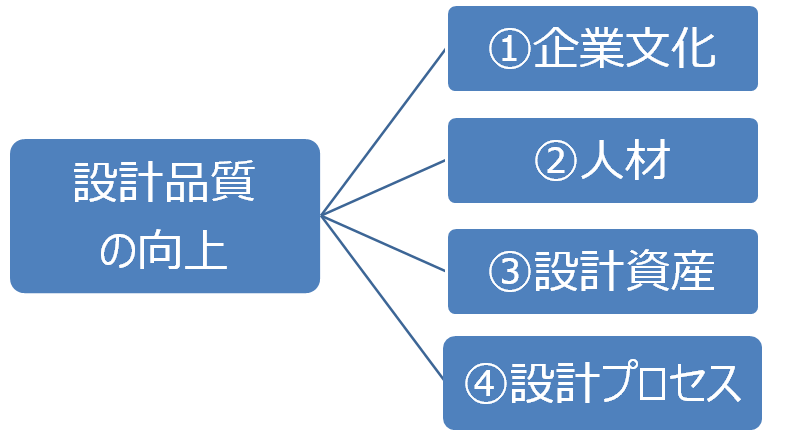

設計品質を向上させるためには、下図のように、大きく4つの経営資源が必要だと考えています。どれか一つでも欠けると、高品質な製品を設計することはできません。

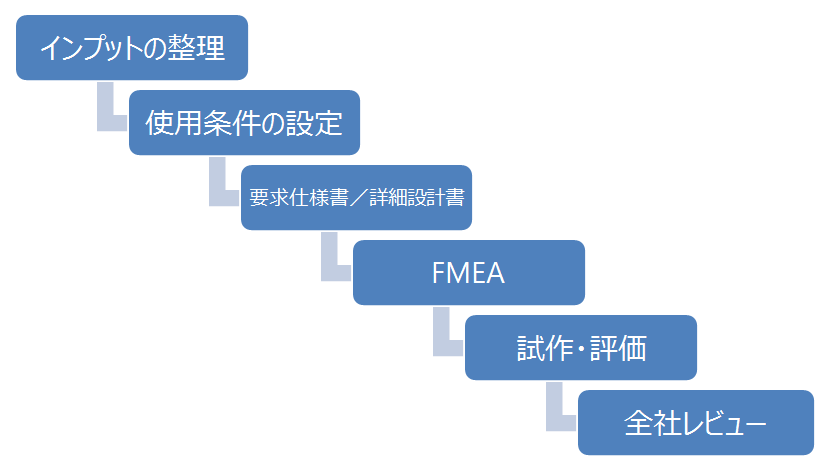

この中で設計プロセスとは、顧客の要求や法規制といった「インプット」を、図面や仕様書などの「アウトプット」に変換する一連の流れです。下記はその一例です。

製造では「品質は工程で作り込む」と言われることが多いですが、設計も同じです。設計品質は優れた設計プロセスの中で作り込まれます。

その設計プロセスをどう構築していくかは、色々な側面から考える必要があります。今回はその中で、私が重要だと考えるMECE(ミーシーorミッシー)について述べてみたいと思います。

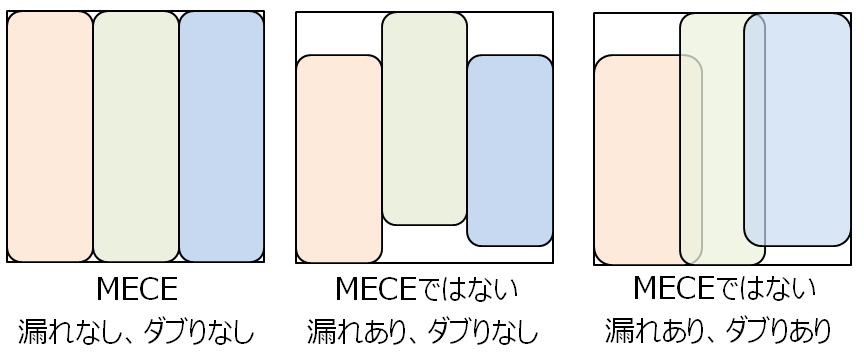

MECEとはMutually Exclusive and Collectively Exhaustiveの略で、「漏れ、ダブリ」のない状態のことです。ロジカルシンキングなどの研修を受けたことがある方は、聞いたことがあると思います。

設計プロセスを構築するにあたっては、MECEになるようにすることが非常に重要です。「漏れ」があると、重大な検討事項が抜ける可能性があります。「ダブり」があると、設計者のモチベーションや生産性が低下することにより、設計品質を安定させることができなくなります。

設計プロセスがMECEであるとき、設計品質を向上させることができるのです。

クライアント先やセミナーなどで、設計プロセスをMECEにすることの重要性を解説していますが、多くの企業でMECEにすることができていないようです。

典型的なケースは以下の2例です。

<歴史のある大企業でよく見られるケース>

設計プロセスが「漏れなし、ダブりあり」になっている状態。長い歴史の中で、たくさんの失敗を経験し、そのたびに様々な再発防止ツールや会議、チェックリストなどが追加されていきます。役割が重複しているFMEAとFTAの両方を設計プロセスに組み込んだり、チェックリストのチェックリストなどといった意味不明?なことが行われています。

そうなると、設計者は無駄な作業をやらされていると感じ、モチベーションが大きく低下します。問題を発生させないようにするために取り入れられたプロセスは、ただの儀式と化していきます。また、設計部門全体としての生産性も落ち込みます。生産性と設計品質は強い関係性がありますので、しっかり設計プロセスを構築したように見えても、設計品質がなかなか向上しません。

<一品もの、小規模な設計部隊でよくあるケース>

設計プロセスが「漏れあり、ダブりなし」になっている状態です。設計品質がプロセスではなく、個々の設計者(特にベテラン設計者)に依存しているので、本来やるべきプロセスが組み込まれていません。品質問題が発生しても設計プロセスの改善ができないので、同じような失敗を繰り返してしまいます。

皆さんの会社の設計プロセスはMECEになっていますか?

スポンサードリンク