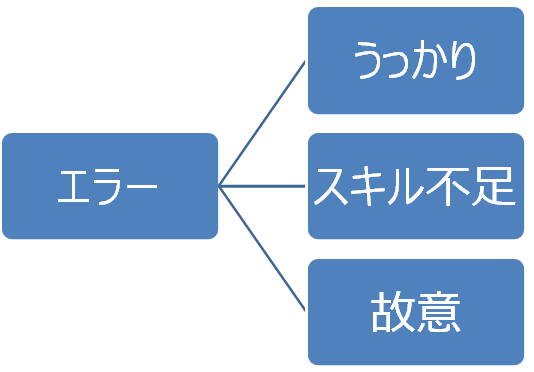

設計不良を低減するためには、設計者のエラーを防止する必要があります。設計者のエラーには大きく分けて、以下の3つに分類することができます。

この中で設計者の「うっかり」防止に役立つのがチェックリストです。多くの企業で活用されていると思います。

なぜチェックリストが必要か

設計現場でチェックリストを使用する理由は何でしょうか。私は大きく2つあると考えています。

1つ目の理由は、記憶に頼って処理できる情報量を超えているということです。製品の複雑化や高度化により、検討すべき事項が非常にたくさんあります。また、法規制、業界基準、社内基準など、適用される設計ルールは膨大な量です。うっかりミスをせずに設計を進めることは、非常に難しいと言わざるを得ません。

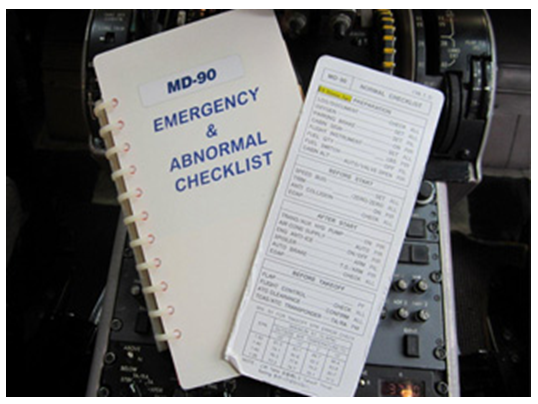

もう1つの理由は、他にうっかりミスを防ぐ有効手段がないということです。かなり昔から使われているやり方なので、もっとよい方法があってもよさそうなものですが、いまだに見出されていません。多くの企業で使っていると思いますし、下記のように先進的な業界や企業でもまだまだ使われています。

下記はパイロット用のチェックリストです。安全運航に関して、最大級の努力を惜しまない航空業でもチェックリストは現役です。

出所:JAL HP 「旅・コラム」(2012年1月31日版)

https://tabi.jal.co.jp/tabicolumn/2012/01/post-310.html

ジェームズ・M・モーガン氏らによる『トヨタ製品開発システム』(日経BP社)にも、トヨタの設計・開発部門で大量のチェックリストが活用されていることが解説されています。

私自身も大量のチェックリストを使ってきました。他の業界の技術者に話を聞いても、ほとんどの企業で使用されているようです。しかし、多くの設計現場でチェックリストは嫌われ者です。チェックリスト自体の作り方がまずかったり、設計者がその必要性を理解していなかったりすることなどが原因だと考えます。

どうすれば「死んだチェックリスト」にならなくてすむのでしょうか。以下でチェックリスト作成のポイントについて解説します。

チェックリスト作成のポイント

①設計の標準化(ルール化/ルーティン化)を先に実施する

標準化が進んでいない設計業務にチェックリストを導入しても、効果はほとんど見込めません。クレームが起きるたびに追加される「クレームチェックリスト」は使えないチェックリストの典型例です。

②使用対象/使用時期を明確にする

いつ、どの部位に使用するかによって、チェックリストの内容は大きく変える必要があります。製品全体に対するチェックなのか、構成パーツの詳細に関するチェックなのかで、チェックリストの内容は大きく異なります。また、設計工程のどの段階で使用するかによっても、チェック項目は異なるでしょう。

③MECE(ミーシー)を意識する

複数のチェックリスト同士、チェックリストと他の設計ツールとの間、それらがMECEでないとチェックリストはうまく活用されません。「チェックリストをチェックしたかのチェックリスト」は明らかに「ダブり」ですが、このような笑えないチェックリストも存在するのです(実際に見たことがあります)。

<参考記事>

製品設計用語集:MECE(ミーシー)

④設計者と作成者の双方で作り上げる

作成者の一方的な視点だけでチェックリストを作ると、多くの場合「死んだチェックリスト」になります。双方で議論しながら、使う側の設計者がその必要性を理解し、効果の高いチェックリストに仕上げて行くことが重要です。また、チェックリストは永遠に改善し続けなければなりません。チェックリストの責任者を明確にして、常に改善のサイクルを回し続ける必要があります。

アトゥール・ガワンデ氏の『アナタはなぜチェックリストを使わないのか?【ミスを最大限に減らしベストの決断力を持つ!】 』(晋遊舎)は、チェックリストに対する考え方を整理するのに役立ちます。

本著では様々な事例を元に、チェックリストの活用方法を解説しています。ざっくりと要旨を述べると、以下のようになるかと思います。

・単純な問題にはチェックリストは非常に有効

・複雑な問題にはチェックリストは有効ではない

・やや複雑な問題にも工夫次第でチェックリストが活用できるのではないか(著者の提案)

設計業務も様々なものがあります。商品企画は市場ニーズ、投資コスト、技術動向、他社動向など複雑な要因が絡み合うため、チェックリストを使ってもあまり効果はないでしょう。再発防止活動は対策がしっかり標準化されていれば、そのほとんどが「単純な問題」に収束していきます。したがって、再発防止にはチェックリストの効果が発揮できる業務だと考えられます。

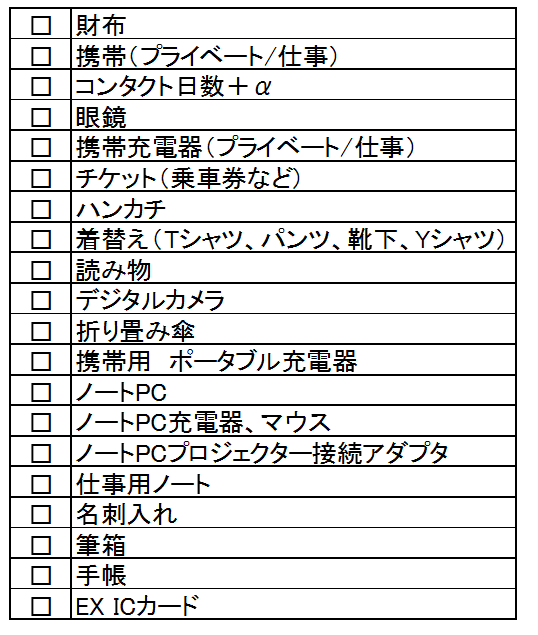

個人的に最も活躍しているチェックリストは、実は下記の「出張持ち物チェックリスト」です。

【出張持ち物チェックリスト】

本稿で解説した内容から考えても、有効に活用できる理由が分かります。

・標準化できている

⇒出張時に持っていくものは毎回ほぼ同じ

・使用対象/使用時期が明確

⇒出張時の持ち物/出張の準備中

・MECEである

⇒出張時の持ち物チェックは、このチェックリストだけで必要十分

・設計者と作成者の双方で作り上げる

⇒自分自信のために作っている

・単純な問題である

皆さんもチェックリストの活用方法について、少し考えてみて頂けたらと思います。

<参考記事>

チェックリスト

スポンサードリンク