2019年1月にプラスチックス・ジャパン.comに寄稿した記事を掲載します。

1. はじめに

あらゆる業界でプラスチックによる金属代替が進められているが、軽量化、低コスト化等に対するニーズはまだまだ衰えていない。そのため、これまで金属材料をメインにしてきた設計者も、プラスチックを使わざるを得ないケースが多くなっていると思われる。プラスチックは金属と比べて強度が低いため、金属代替を進める上では、製品が壊れないようにする強度設計が重要となる。しかし、金属材料を使った製品設計の経験が豊富な設計者でも、プラスチック製品の強度設計は難しいと話すことが多い。金属材料にはないプラスチック特有の性質があるからである。

今回は、プラスチック製品の強度設計の「キモ」といえるプラスチックの特徴について概説する。

2. プラスチック製品 強度設計の「キモ」

強度設計の進め方を指南した専門書は多い。しかし、それらのほとんどは材料に金属を使うことを前提にしているため、専門書通りの設計をするだけでは、壊れない製品に仕上げることはできない。以下のプラスチックの特徴を理解することが、強度設計の「キモ」となる。

・材料強度のバラツキと基準強度

・劣化

・粘弾性特性

これらについて説明する。

<材料強度のバラツキと基準強度>

強度設計の基本は材料の基準強度と発生する応力が以下の式を満たすように、形状や寸法などを工夫することである。

基準強度>発生応力

一方、プラスチックは、強度の下限値が保証されている規格材料は準備されていない。材料メーカー公開している物性表には、「物性値は代表値であり、保証値ではない」旨の注意書きがなされている。

そのため、基準強度にどのような値を採用するのか自体が、強度設計における非常に重要な判断事項となる。また、プラスチックの強度にバラツキを生じさせる要因は非常にたくさん存在するため、強度のバラツキを評価する際には、これらの要因の影響を可能な限り低減することが求められる。強度の主な変動要因を表1に示す。

これらの変動要因の影響を評価するためには、材料(配合剤)、成形、金型など広い範囲の知識が必要となる。設計者だけで解決しようとせず、各分野の専門家の協力を得ることも重要である。

<劣化>

プラスチックの最大の弱点が長期使用時の劣化であろう。屋外に放置されたプラスチック容器がボロボロになっていたり、古いプラスチック製品を少し曲げただけで割れてしまったりといった経験があるのではないだろうか。

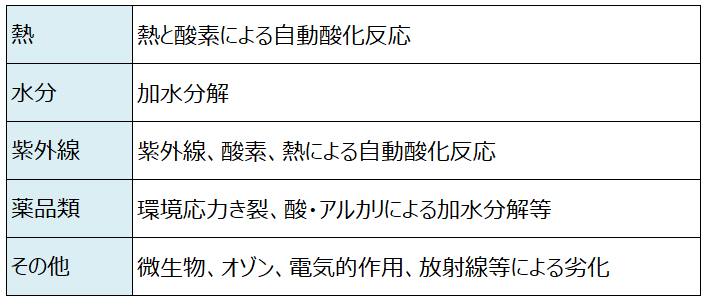

金属材料は腐食と疲労に注意をしていれば、大きなトラブルになることは少ないが、プラスチックは様々な要因で劣化が進行していく。しかも、その程度が非常に大きく、常温付近でも生じるため、非常にやっかいな性質である。プラスチックの主な劣化要因を表2に示す。

この中でも代表的なものが熱、水分、紫外線である。身の回りの多くの場所に存在するため、これらの影響をしっかりと把握することが重要である。劣化の影響は、製品の使用環境条件、必要な耐久期間を明確にした上で、加速試験を実施することによって評価する。

<粘弾性特性>

プラスチックは粘性と弾性の性質を合わせ持っている。このような性質を粘弾性特性という。粘弾性特性により生じる代表的な現象がクリープと応力緩和である。クリープは製品に長期間荷重がかかっていると徐々に変形が進行し、最終的に破断に至る現象である。

応力緩和は一定のひずみ(変形)が作用した際に、時間の経過とともに応力が小さくなっていく現象である。天面に大きな荷物を置いたプラスチック製衣装ケースが変形したり、ラケットのガット(ナイロン製など)が緩んだりするなど、身の回りでも観察することができる。常時、荷重やひずみが生じている製品の場合は、粘弾性特性を考慮した強度設計が不可欠である。これらの現象は数ヶ月~数年といった長いスパンで生じることが多いため、劣化と同様に加速試験によって性能を評価する必要がある。

このような加速試験は時間と手間がかかり、精度も一般に高くないため、プラスチック製品に関しては、荷重やひずみが常にかかる設計は避けることが望ましい。

3. おわりに

プラスチック製品の強度設計を行う上での「キモ」となるプラスチックの性質について概説した。材料力学など強度設計の基礎知識をベースに、これらの「キモ」を考慮することにより、想定外の破損トラブルは大きく減らすことができるだろう。