2016年6月にプラスチックス・ジャパン.comに寄稿した記事を一部改変して掲載します。

1. はじめに

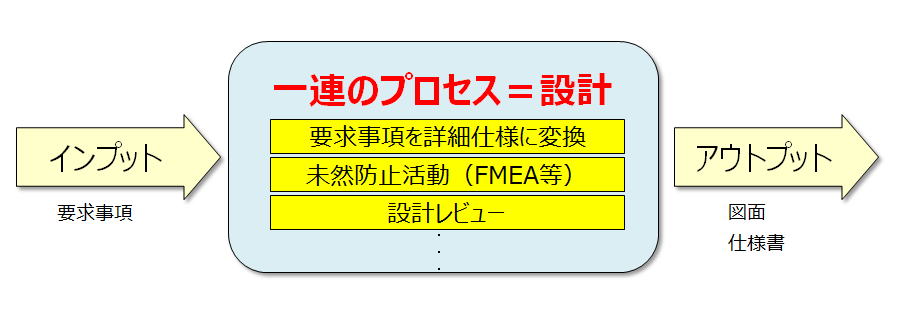

設計とは、前工程からのインプット(要求事項)を、図面や仕様書などのアウトプットとして後工程へ渡す一連のプロセスのことです。設計からのアウトプットは後工程から見るとインプットとなります。

図1 設計とは

これらインプットやアウトプットとしてやり取りされる情報は、文字や図形など様々なものが含まれますが、大きく機能、性能、仕様に分類することができます。普段から何気なく使う単語ですが、設計においては意外と深い意味があります。しかも、その分類を使いこなすためには、ある程度の経験とノウハウが必要です。

2. 機能、性能、仕様の違い

機能、性能、仕様のそれぞれの意味を表1に示します。例はプラスチック材料について記載しています。

表1 機能、性能、仕様の違い

| 意味(大辞林) | 設計における意味 | |

| 機能 (function) |

「ある物事に備わっている働き。器官」 |

性能の上位概念

<例> |

| 性能 (performance) |

「機械などが仕事をなしうる能力。」 |

機能を数値や指標に変換し、その能力を定量的に表現したもの

<例> |

| 仕様 (specification) |

「やり方。方法・手段。」 |

機能や性能を満たすための具体的な設計手段

<例> |

辞書の意味を見るよりも、英語や例を見た方がピンと来るかもしれません。

設計者は前工程からインプット(要求事項)を指定され、図面や仕様書をアウトプットとして後工程に指定します。これらの指定が機能、性能、仕様のどれに分類されるかによって、また、それぞれの立場の違いによって、表2に示すようなメリットとデメリットがあります。

表2 指定方法の違いによるメリット・デメリット

| 要求事項 | メリット | デメリット |

| 「機能・性能」で指定する |

<指定する側(前工程)> |

|

| ・高いスキルが不要 (後工程が担ってくれる) ・責任が小さくなる ・工数が少なくて済む |

・機能や性能を仕様へ落とし込むノウハウを獲得できない (生産委託する場合) ・後工程のスキルが不足する場合、トラブルの原因となる |

|

|

<指定される側(後工程)> |

||

| ・自由度が高い ・創意工夫や改善の余地が大きい ・ノウハウをブラックボックス化することができる |

・高いスキルが必要 ・責任が大きくなる ・仕様確定までに工数がかかる |

|

| 「仕様」 で指定する |

<指定する側(前工程)> |

|

| ・自由度が高い ・創意工夫や改善の余地が大きい ・生産委託先の候補が増えるので、コストダウンしやすい |

・高いスキルが必要 |

|

|

<指定される側(後工程)> |

||

| ・高いスキルが不要 (前工程が担ってくれる) ・責任が小さくなる ・工数が少なくて済む |

・競合がたくさんあるので、利益を取りにくい ・自由度が低い ・創意工夫や改善の余地が小さい |

|

これらは典型的なトレードオフ問題であり、どちらがよいかは簡単に答えが出るものではありません。ただし、一般的には以下のように説明されることが多いと思われます。

・生産委託先が自社にない高いスキルを持っていれば機能や性能で、そうではなければ、仕様で指定する。

・生産委託先へ機能や性能で指定することばかりをやっていると、自社の競争力が低下する。

・電子機器など技術の変化が早い業界へ生産委託する時には、機能や性能で指定する。

・利益が取れない下請企業は、仕様で指定されている企業であることが多い。

スポンサードリンク

3. 機能、性能、仕様の使い分け事例

インプットとアウトプットのそれぞれにおける、機能、性能、仕様の使い分け事例を紹介します。

3-1 インプットにおける使い分けの事例

表3はプラスチック容器の商品企画書に記載する内容の一例です。

表3 プラスチック容器のインプットの例

| 商品企画部門 の要求事項 |

例 |

| 機能 |

・お年寄りでも使いやすい |

| 性能 |

・販売時に10段以上段積みできる |

| 仕様 |

・材料はグループ会社であるA社のPP** |

規模の大きな組織では、設計者は商品企画部門から企画書を受け取ります。規模の小さな組織では設計者自信が企画書を作成するでしょう。商品企画書は機能、性能、仕様が混在して指定されていますが、抽象的な概念である機能や性能で示されることの方が多いと思われます。

どの分類で指定するかについては、企画者にとっても表2で示したようなメリットとデメリットがあります。その指定の仕方は、企画者の腕の見せ所でもあります。設計者の能力を引き出しつつ、コストや納期を守れるようなインプットでなければならないからです。

3-2 アウトプットにおける使い分けの事例

表4は成形加工メーカーに対して指定する、プラスチック材料に関する仕様書の一例です。プラスチック材料は、配合がノウハウとなっている、成形性と密接な関係があることなどから、設計者が詳細な仕様を指定できない(しない)こともよくあります。一方で、ブラックボックスである材料の配合に起因する不具合も少なくありません。設計者にとっては扱いづらい材料であると言えます。

表4 プラスチック材料のアウトプット(仕様書)の例

| 項目 | 内容 | 試験法/規格/注意点 他 |

| <材料> | ||

| 原料 (仕様) |

PP(ポリプロピレン) 株式会社プライムポリマー プライムポリプロ J707G |

- |

|

酸化防止剤 |

酸化防止剤を使用する場合は、フェノール系とする 品番:非開示 |

・耐熱試験において、80℃100h後の引張降伏応力の低下が20%以下であること |

| 紫外線吸収剤/ 光安定剤 (性能) |

品番:非開示 配合量:非開示 |

・耐候性試験において、サンシャインウェザーメーター100h後の引張降伏応力の低下が10%であること ・物性評価試験要領書(別紙) |

| 再生材 (性能) |

配合量:0~10%(重量) | ・当該製品の再生材のみ使用可 ・異物の混入には十分注意すること |

| 離型剤 (性能) |

外部離型剤:使用不可 内部離型剤:使用する場合は当社の承諾を得ること |

・離型剤の影響により接着性能低下が懸念される |

| 充填材 (性能) |

炭酸カルシウム 品番:非開示 配合量:5~10%(重量) |

- |

| <物性> | ||

|

密度 |

850~950kg/m3 |

JIS K7112 |

| 引張弾性率 (性能) |

1100~1400MPa |

JIS K7161 |

| 引張降伏応力 (性能) |

25MPa以上 |

JIS K7161 |

| <外観> | ||

| 異物 (性能) |

外観部A面:0.2mm2以下 外観部B面:0.5mm2以下 |

・きょう雑物測定図表 ・外観検査基準書 |

| 色調 (性能) |

DIC-F27(ホワイト) ΔE≦2(限度見本と比較) |

・貴社保有色差計(コニカミノルタ CR-5)で測定すること ・限度見本管理No.AA-1 ・外観検査基準書 |

| その他の外観不良 (性能) |

外観部A面において下記のような不具合が目立たないこと 白化/ブツ/凹み/スジ/傷/色調ムラ/ヒケ/気泡 |

・必要に応じて限度見本を取り交わして管理する ・外観検査基準書 |

| 汚れ (機能) |

著しい汚れがないこと | ・保管中の静電気による埃等の付着に注意すること |

成形加工メーカーのスキルや保有する設備は千差万別です。私自身、プラスチック製品の仕様書を書くときには、悩むことが多かったように思います。プラスチック材料は、スキルのない成形加工メーカーに対して機能や性能で指定すると、それを仕様に落とし込めないことがあります。また、スキルの高い成形加工メーカーに仕様で指定すると、その仕様が原因で成形不良が出たとクレームがついたり、彼らの能力を引き出せなかったりします。

成形加工メーカーのスキルやその他の状況を総合的に判断して、どのように記載するかを決める必要があるのです。

4. おわりに

国際規格は以前から仕様ではなく性能で規定されています。また、国内の法規制関連においては「仕様規定から性能規定へ」というのが社会の方向性です。建築関係の法規制は1998年の建築基準法の改正から始まり、徐々に性能規定化が進められて来ました。電気用品安全法も技術基準が性能規定へ改正されています(2014年)。設計者は単純にこの流れに乗ればよいわけではありません。これまで説明してきたように、機能や性能で指定することと、仕様で指定することにはそれぞれメリットとデメリットがあります。それらを踏まえた上で、どのような指定方法が一番良いのかをよく考えながら、設計を進めることが重要です。製品設計のキモの一つは機能、性能、仕様をうまく使い分けることであると思います。

スポンサードリンク